Strahlungswand Brenner Designverbesserungen für Nachrüstungsanwendungen

KATEGORIEN:

EINFÜHRUNG

In diesem Papier werden Lösungen für schwierige Nachrüstungsanwendungen von Strahlungswänden Brenner untersucht. Eine große Herausforderung für die Verbrennungsindustrie besteht darin, alte Technologien mit den neuen Vorschriften in Einklang zu bringen, ohne die Leistung zu beeinträchtigen. Bei vielen bestehenden Brenner Anwendungen mit Strahlungswänden ist es aufgrund der Nähe zu Brenner , der Interaktion mit der Flamme, der hohen Temperaturen und der unterschiedlichen Brennstoffe, einschließlich kohlenstoffarmer Brennstoffe, wie z. B. Wasserstoff, schwierig, die herkömmlichen Strahlungswandtechnologien auf niedrigere Emissionen umzurüsten. In diesem Artikel berichtet Zeeco , wie wir physikalische Tests zusammen mit CFD eingesetzt haben, um diese Herausforderungen zu meistern. Wir untersuchen den Einsatz unseres Ansatzes, um Innovationen voranzutreiben und neue Produktentwicklungen zu schaffen, und berichten über Erfahrungen und Projektergebnisse.

Technisches Papier herunterladen

HINTERGRUND

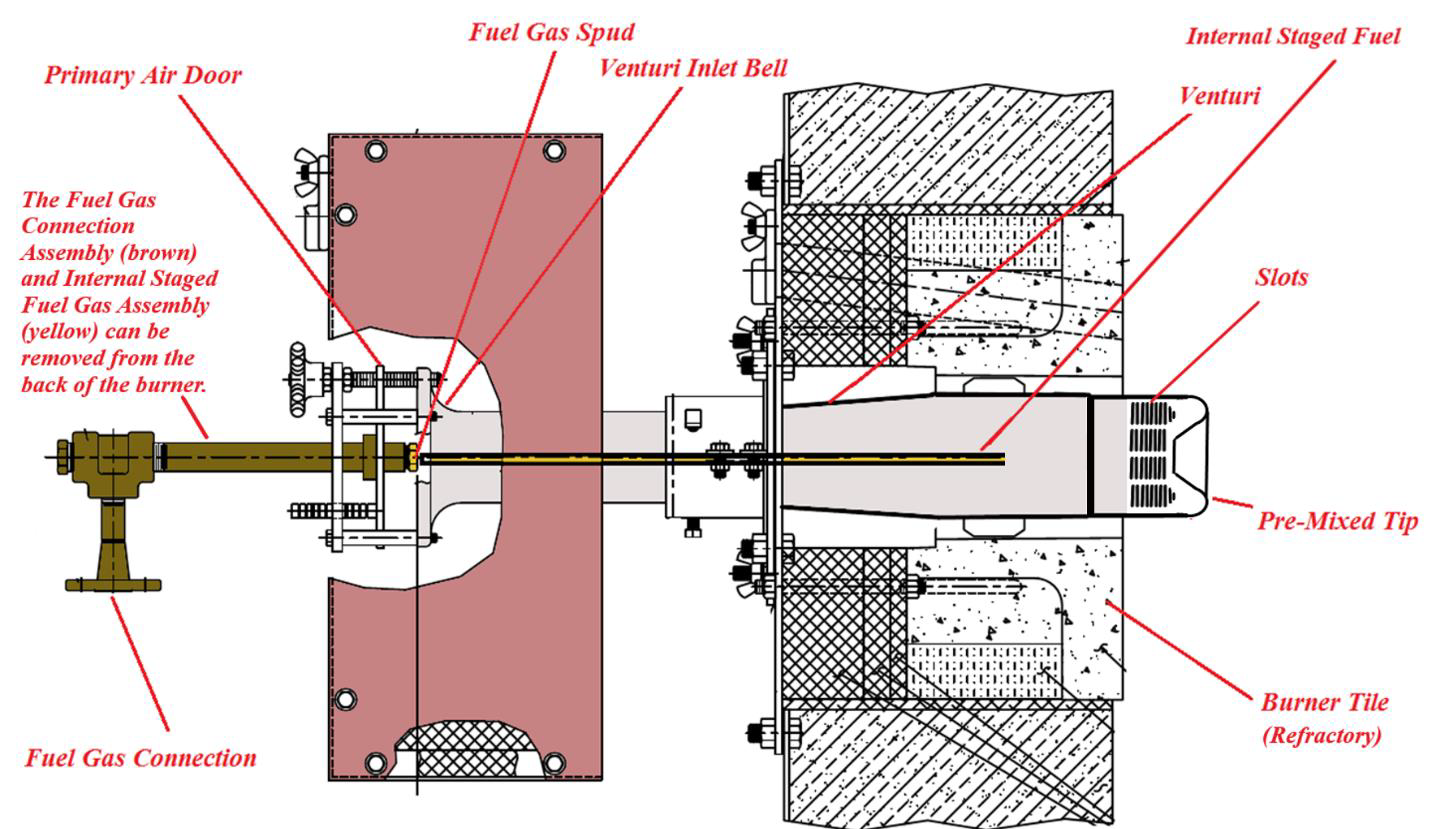

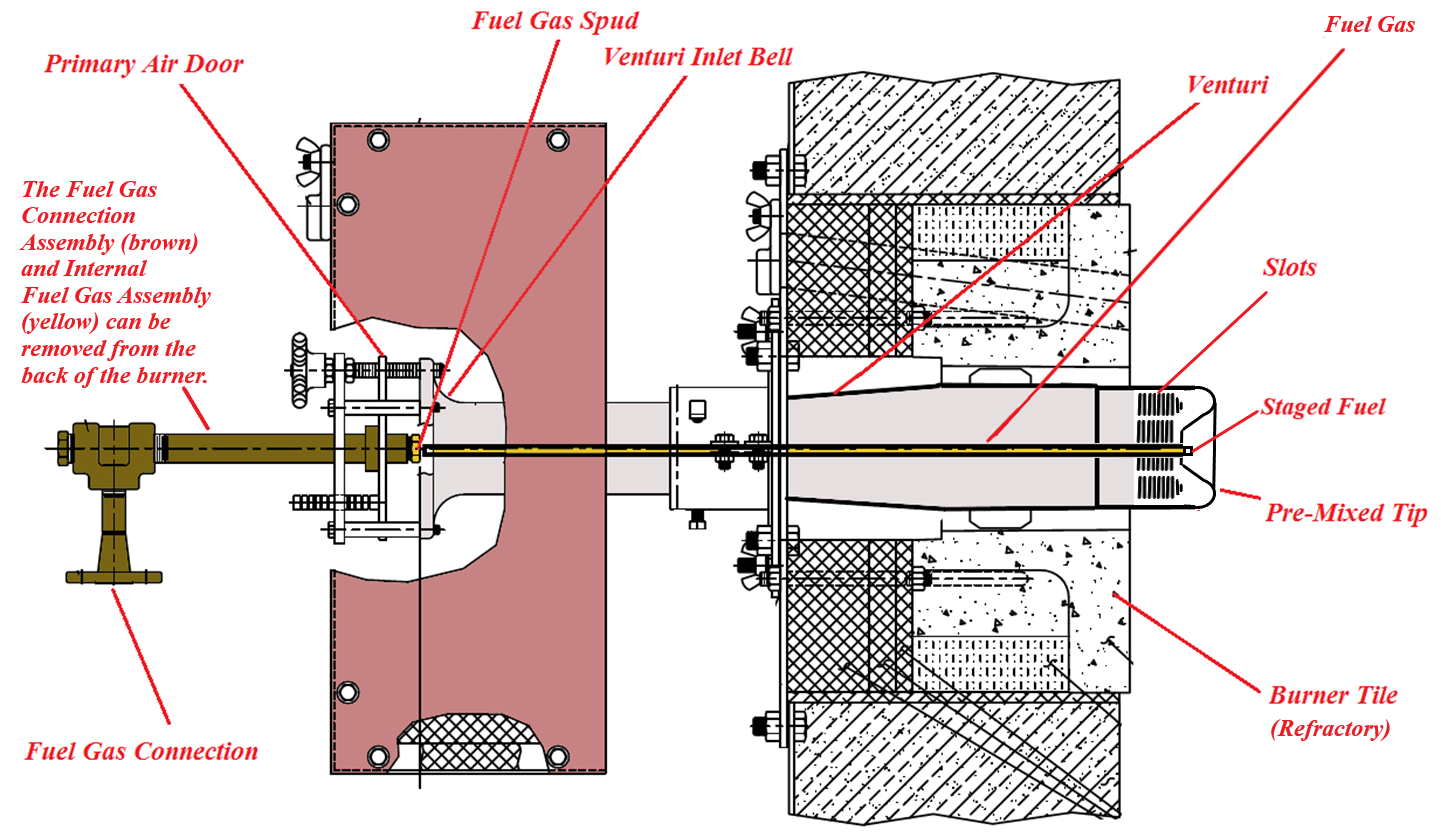

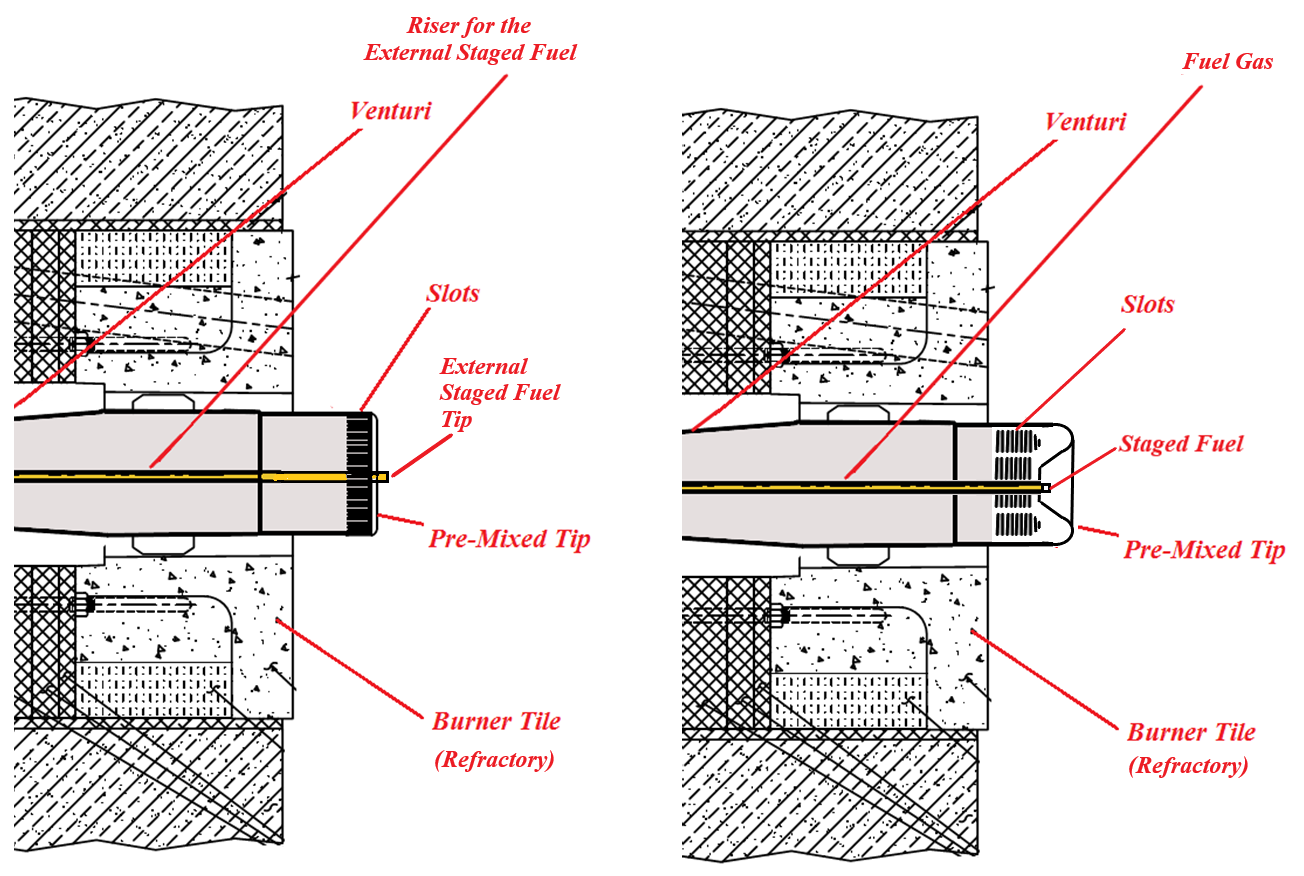

Ziel der Entwicklung von Zeeco Radiant Wall Brenner war es, die Fähigkeit zum Betrieb mit wasserstoffreichen Brennstoffen zu verbessern, um dieCO2-Emissionen und dieNOx-Emissionen zu senken, die voraussichtliche Lebensdauer der Spitze zu verlängern und die erwarteten Wartungskosten zu reduzieren. Um diese Ziele zu erreichen, wurden die Designs von Gasdüse, Venturidüse und Spitze überarbeitet, um eine einfache Gesamtlösung zu schaffen. Schematische Darstellungen des RWSF Brenner sowohl mit interner als auch mit externer Rauchgasabstufung sind in Abbildung 1 bzw. Abbildung 2 zu sehen.

Der RWSF Brenner mit interner Rauchgasabstufung, wie in Abbildung 1 dargestellt, wird für Anwendungen mit einem engen Brenner zu Brenner Abstand und für Anwendungen mit hohem Wasserstoffanteil verwendet. Das gestufte Brenngas sorgt für ein fetteres Brennstoffgemisch am Ende der Düse im Vergleich zum Eingang der Düse, was eine gewisse NOx-Reduzierung ermöglicht und gleichzeitig eine kompaktere Flammenform erzeugt. Die einfache Konstruktion ermöglicht eine einfache Wartung, da der Brenngasstutzen mit dem internen gestuften Brenngasspeiser gleichzeitig aus dem Ende der Spitze entfernt werden kann Brenner. Beachten Sie, dass die Schlitze in der Spitze in Bezug auf das Ende der Spitze horizontal sind.

Abbildung 1. Zeeco RWSF Brenner mit interner Brenngasabstufung

Abbildung 2. Zeeco RWSF Brenner mit externer Brenngasbereitstellung

Der RWSF Brenner mit externer Rauchgasabstufung, wie in Abbildung 2 dargestellt, wird für Anwendungen verwendet, die die niedrigsten NOx-Emissionen erfordern. Da sich die gestufte Brennstoffspitze außerhalb der Strahlungswand Brenner befindet, wird eine wirklich magere Vormischung von Brenngas und Verbrennungsluft innerhalb des Venturis erreicht, bevor es durch die Spitzenschlitze austritt. Das externe Brenngas wird mit den umgebenden Verbrennungsprodukten (Rauchgas) vermischt, wodurch das Brenngas vor der Verbrennung verdünnt wird. Die Verwendung sowohl der mageren Vormischung als auch des gestuften Brenngases führt zu niedrigen thermischen NOx-Emissionen. Wie beim RWSF Brenner mit interner Rauchgasabstufung sind die Schlitze in der Spitze ebenfalls horizontal in Bezug auf das Ende der Spitze.

METHODIK

In den folgenden Abschnitten werden die Modifikationen an der Gasspitze, am Venturi und an der Spitzenkonstruktion für die Horizontalschlitzwand Brenner näher erläutert.

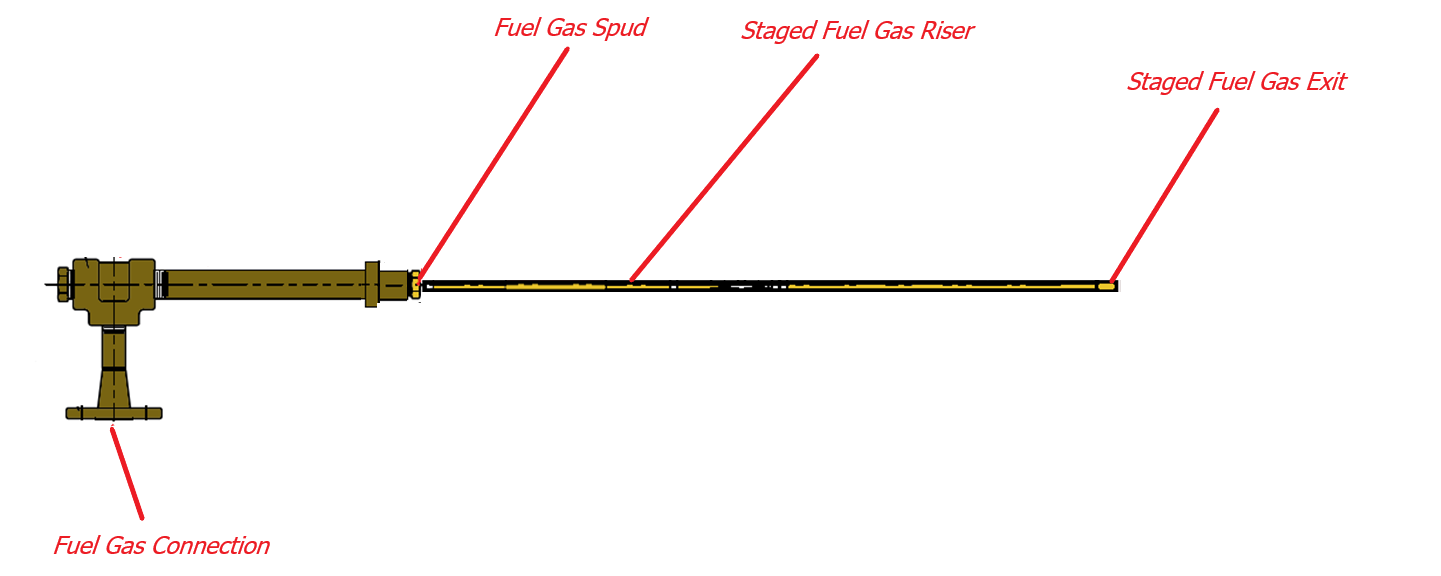

Gas Spud Design

Der Brenngasstutzen ist die Vorrichtung, die das Brenngas in die Venturidüse ausstößt. Die Brenngasstutzenbaugruppe besteht aus dem Brenngasanschluss, einem T-Stück, dem Brenngasstutzen, dem gestuften Brenngassteigrohr und dem gestuften Brenngasausgang (gestufte Brenngasspitze). Die Brenngasstutzenbaugruppe wurde zur Erleichterung der Wartung entwickelt. Da die gestufte Gasspeisung in der Mitte des Brenngasstutzens befestigt ist, können sowohl der Brenngasstutzen als auch die gestufte Gasspeisung zur Reinigung gleichzeitig entfernt werden. Dies spart Wartungszeit und Ressourcen, da viele Anlagen Tausende von Wandstrahlungsbrennern haben, die gewartet werden müssen.

Die meisten gestuften Wandheizungsdesigns ( Brenner ) erfordern eine primäre und eine gestufte Sonde. Mehrere Stutzen erfordern mehr Zeit zum Entfernen, wenn eine Wartung erforderlich ist, was zu höheren Kosten führt. Bei diesem Brenner Design wird ein einziger Stutzen verwendet, der die primäre(n) Brenngasöffnung(en) und die gestaffelte(n) Brenngasöffnung(en) enthält. Der neue Anschluss befindet sich an der gleichen Stelle wie ein standardmäßiger primärer Brenngasanschluss. Da sich der gestufte Brenngasanschluss in der Mitte des Stutzens befindet, wird das gestufte Brenngas in der Mitte des Stutzens aufgestiegen und dann durch das Venturi eingeführt. Im Falle einer erforderlichen Wartung kann der Stutzen wie ein normaler Strahlungswandstutzen Brenner entfernt werden, aber gleichzeitig wird auch das gestufte Brenngassteigrohr entfernt. Auf diese Weise werden die primären und abgestuften Gasanschlüsse alle gleichzeitig entfernt, was den Zeitaufwand und die damit verbundenen Wartungskosten reduziert.

Da sich die gestufte(n) Brennstofföffnung(en) in der Mitte des Brenngasstutzens befinden, kann dieselbe Konstruktion für zwei verschiedene Arten von gestuften Brennstoffanwendungen verwendet werden. Der erste Typ ist die interne gestufte Brennstoffzufuhr, bei der das Brenngas bis zu einem gewissen Grad innerhalb der Spitze selbst gestuft wird. Diese Methode wird für Anwendungen mit sehr hohem Wasserstoffanteil und für Projekte mit engeren als den üblichen Brenner-to-Brenner Abständen verwendet. Der zweite Typ ist der externe gestufte Brennstoff, bei dem die gestufte Spitze am Ende des gestuften Gassteigers durch ein zentrales Loch in der Mitte der Spitze verläuft. Diese Methode wird für die Anwendungen mit den niedrigstenNOx-Werten verwendet, da es eine ausgeprägte magere Vormischzone und eine brennstoffreiche Mischzone mit Verbrennungsprodukten gibt.

Abbildung 3. Schematische Darstellung der Brenngasstutzen-Baugruppe

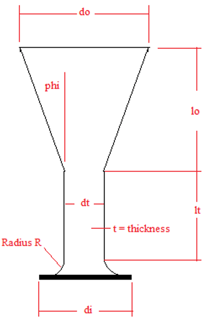

Venturi Entwurf

Der Entwicklungsprozess begann mit neuen Methoden und Verhältnissen, um die Größe des Venturieinlassglockenradius, den Halsdurchmesser, die Länge des geraden Abschnitts, den Winkel des Austrittsabschnitts, die Länge des Austrittsabschnitts und den Durchmesser des Austrittsabschnitts an den Austrittsbereich der Spitze anzupassen. Diese Abstimmung dient dazu, den Kraftstoffdruck bestmöglich zu nutzen, um die Verbrennungsluft durch die Venturidüse und aus der Düse zu leiten, ohne den Luftstrom zu begrenzen, während gleichzeitig eine ausreichende Gleichmäßigkeit des Innendrucks der Düse aufrechterhalten wird, was zu einer optimalen Nutzung der Venturi- und Düsenkonfiguration führt.

Abbildung 4. Die obige Darstellung des Venturis zeigt, dass der Einlass (di) mit dem Einlassradius (R), dem Hals (dt), der Länge des Auslassabschnitts (lo) und dem Auslassdurchmesser (do) übereinstimmt

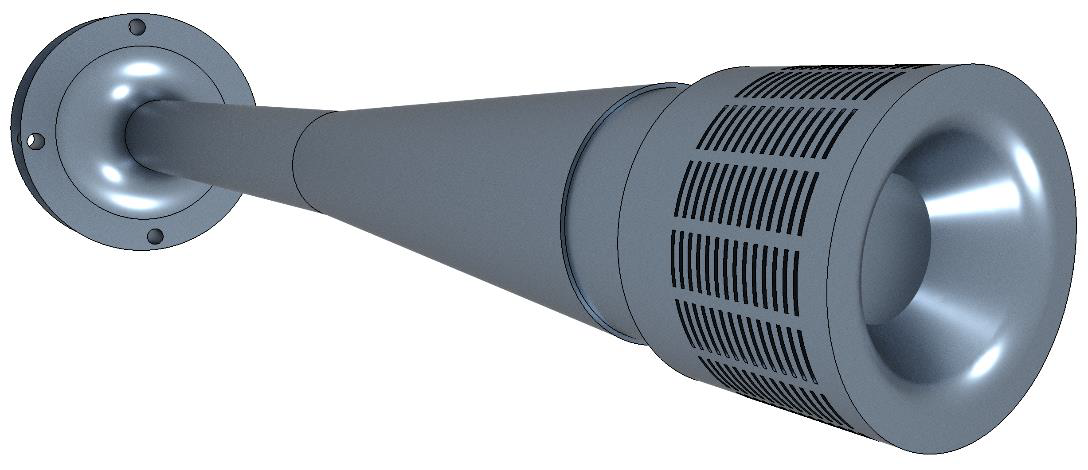

Spitze Design

Der größte Teil der Entwicklungszeit wurde für das Design der Strahlungswand Brenner verwendet. Da der minimale Innendruck in der Spitze die niedrigste Austrittsgeschwindigkeit ergibt, wurde ein großer Schwerpunkt auf die Entwicklung eines gleichmäßigen Innendrucks gelegt, um gleichmäßige Austrittsgeschwindigkeiten zu erreichen. Dies ist sehr wichtig, da die Konstruktion von Brenner für den Betrieb mit wasserstoffreichen Brennstoffen vorgesehen ist, die schnellere Flammengeschwindigkeiten als Methan haben, und Bereiche mit niedriger Austrittsgeschwindigkeit zu einem vorzeitigen Flammenrückschlag führen können. Ein gleichmäßigerer innerer Spitzendruck (der zu gleichmäßigeren Austrittsgeschwindigkeiten führt) ermöglicht es, dass ein größerer Teil der vom Brenngas erzeugten Energie zusätzliche Verbrennungsluft mitreißt, um eine magerere Vormischung zu erreichen.

Abbildung 5 zeigt den Vergleich zwischen einer Düse mit vertikalen Schlitzen und einer Düse mit horizontalen Schlitzen. Bei einer Brenner mit vertikalen Schlitzen muss der Innendruck erhöht werden, um die niedrigste Austrittsgeschwindigkeit über die Flammengeschwindigkeit des Wasserstoffs anzuheben, damit die Brenner bei einem größeren Bereich von Austrittsgeschwindigkeiten nicht zurückflackert. Mit zunehmender Länge des vertikalen Schlitzes nimmt die Geschwindigkeit am Boden des Schlitzes ab, da sich die Druckverteilung an der Spitze verändert. Das bedeutet, dass ein größerer Teil der Energie, die der aus dem Brenngasstutzen austretende Gasstrahl erzeugt, in der Spitze verbraucht werden muss, wodurch weniger Verbrennungsluft mitgeführt werden kann. Um dies auszugleichen, wird die Menge des gestuften Gases in der Regel reduziert , um die Menge des Primärgases zu erhöhen, damit mehr Energie zur Erhöhung des Innendrucks in der Spitze erzeugt wird. Das negative Ergebnis ist, dass durch die Verringerung des gestuften Gases und die Erhöhung des Primärgases die magere Vormischzone brennstoffreicher wird und weniger gestuftes Brenngas für die Mischung mit dem Rauchgas übrig bleibt, was zu höheren thermischen NOx-Emissionen führt.

Abbildung 5. Vergleich zwischen einer Spitze mit vertikalen Schlitzen (links) und einer Spitze mit horizontalen Schlitzen (rechts)

Daher haben wir für Anwendungen, die lange vertikale Schlitze erfordern, entschieden, dass es besser wäre, horizontale Schlitze mit einer internen Strömungsumlenkung zu verwenden, um eine gleichmäßige interne Druckverteilung zu erreichen. Durch die Verwendung einer Strömungsumlenkung kann das Schlitzdesign so gestaltet werden, wie es für Anwendungen mit geringer Wärmeabgabe verwendet wird. Zur Vergrößerung der Schlitzfläche durch die Spitze werden mehr horizontale Schlitze hinzugefügt. Dies ermöglicht die Verwendung einer einheitlichen Schlitzgröße, die weniger anfällig für Rückschläge ist. Um den Durchflussbereich der vertikalen Schlitzspitze zu vergrößern, müsste die Schlitzlänge länger werden, da die Anzahl der Schlitze durch den Durchmesser der Spitze begrenzt ist. Längere Schlitze führen zu mehr Druckschwankungen, die einen größeren Bereich von Austrittsgeschwindigkeiten erzeugen. Die Verwendung einer standardmäßigen Schlitzlänge und -breite für hohen Wasserstoffgehalt in Verbindung mit einer internen Spitzenumlenkung führt zu gleichmäßigeren Innendrücken in der Spitze und ermöglicht es, die Brenner mit mehr Brenngasabstufungen und weniger primärem Brenngas auszulegen.

Teil des Entwicklungsprozesses war der Einsatz von Berechnungswerkzeugen, um einen Einblick in das neue Spitzendesign zu erhalten. Wir setzten eine breite Palette von Berechnungsmethoden ein, von sehr detaillierten instationären CFD-Simulationen (Computational Fluid Dynamics) über die Designuntersuchung mit stationären Simulationen bis hin zur FEA (Finite-Elemente-Analyse) zur Bewertung und Reduzierung der Spannungen in der Spitze.

ERGEBNISSE

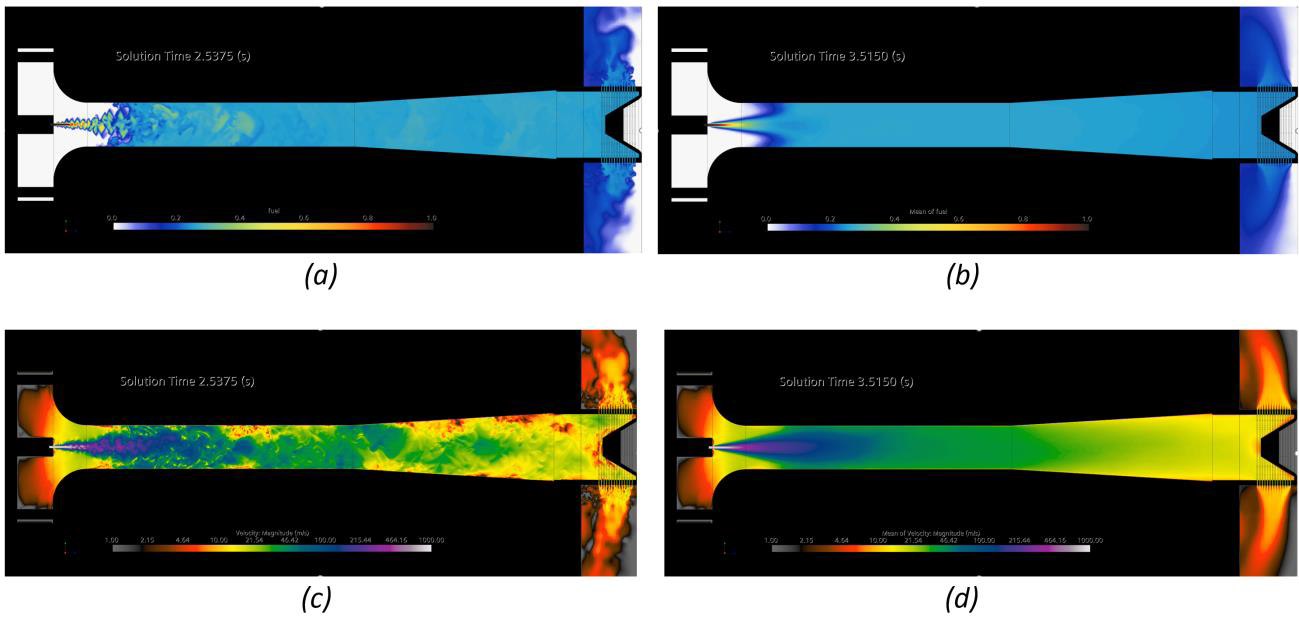

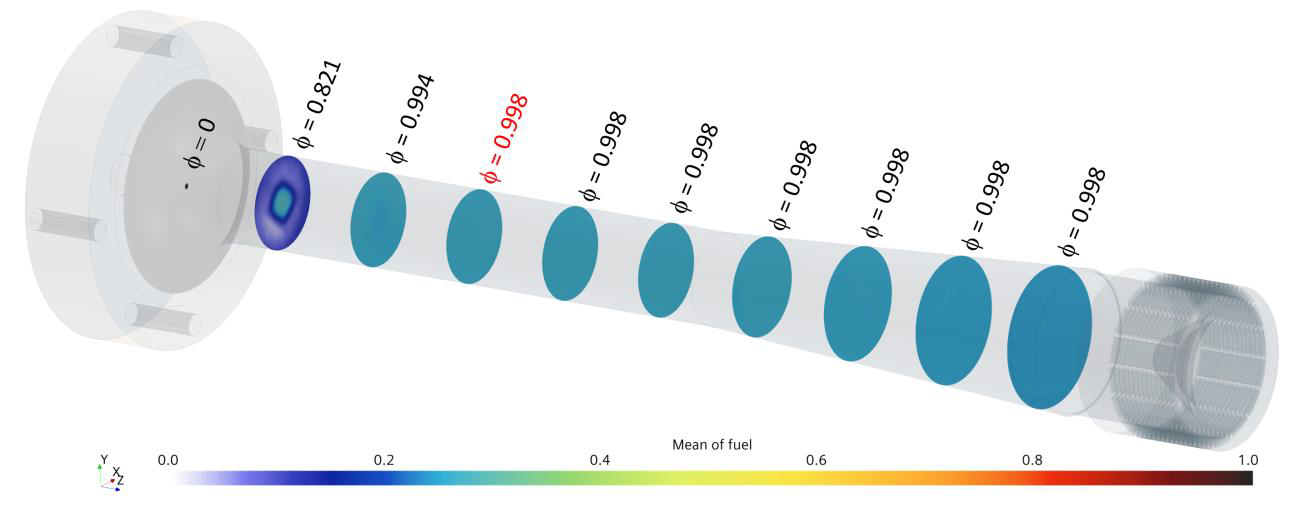

Unsere erste CFD-Analyse war eine instationäre Analyse der Strömung durch das Venturi, um die interne Vermischung im Venturi zu erfassen und das Geschwindigkeitsprofil beim Austritt aus den horizontalen Schlitzen in der Spitze zu lösen. Die Geometrie, die für diese Simulation verwendet wurde, ist in Abbildung 6 dargestellt. Diese Geometrie enthielt keine interne oder externe Stufung. Für diese Simulation wurde ein Netz mit über 60 Millionen hexaedrischen (kubischen) Berechnungszellen verwendet, das in der Nähe des Spuds und durch die horizontalen Schlitze der RWSF-Spitze verfeinert wurde. Die Zellengröße variierte im gesamten Simulationsbereich zwischen 100 m und 640 m. Wir verwendeten für diese Simulation eine Large Eddy Simulation (LES) mit Wall-Adaptive Local-Eddy (WALE) Viskosität mit einem Zeitschritt von 0,0005 Sekunden, was für die Auflösung des erforderlichen Energiespektrums unerlässlich war. Der Luftdurchsatz von 0,144 kg/s und der Kraftstoffdurchsatz von 0,008 kg/s entsprechen einer Wärmefreisetzung von 1,58 MMBTU/h bei 3 %O2-Überschuss. Wir haben die Simulation so lange laufen lassen, bis wir einen statistisch stabilen Zustand erreicht hatten, bevor wir mit der Probenahme begannen, um gemittelte Ergebnisse zu erhalten. Die momentanen und gemittelten Konturen des Kraftstoffgemischs und der Geschwindigkeit sind in Abbildung 7 dargestellt.

Abbildung 6. Simulationsgeometrie des Venturis mit horizontalem Schlitz RWSF Brenner

Abbildung 7. Ergebnisse der Large-Eddy-Simulation der Strömung durch die Venturidüse und die RWSF-Spitze in der Mittelebene über die gesamte Geometrie: momentane (a) und gemittelte (b) Kraftstoffgemischprofile sowie momentane (c) und gemittelte (d) Geschwindigkeitsprofile.

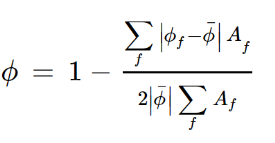

Abbildung 8 zeigt die Gleichmäßigkeit des gemittelten Kraftstoffgemischs über die Länge der Venturi-Einheit. Die Ebenen, die die Profile zeigen, sind im Abstand von 10 cm angeordnet. Die Gleichmäßigkeit des Kraftstoffgemischs wurde anhand der folgenden Formel bewertet:

Aus Abbildung 8 ist ersichtlich, dass die Durchmischung unter den simulierten Bedingungen sehr effizient ist und eine Oberflächengleichförmigkeit von 0,998 etwa 30 cm in der Venturidüse erreicht wird.

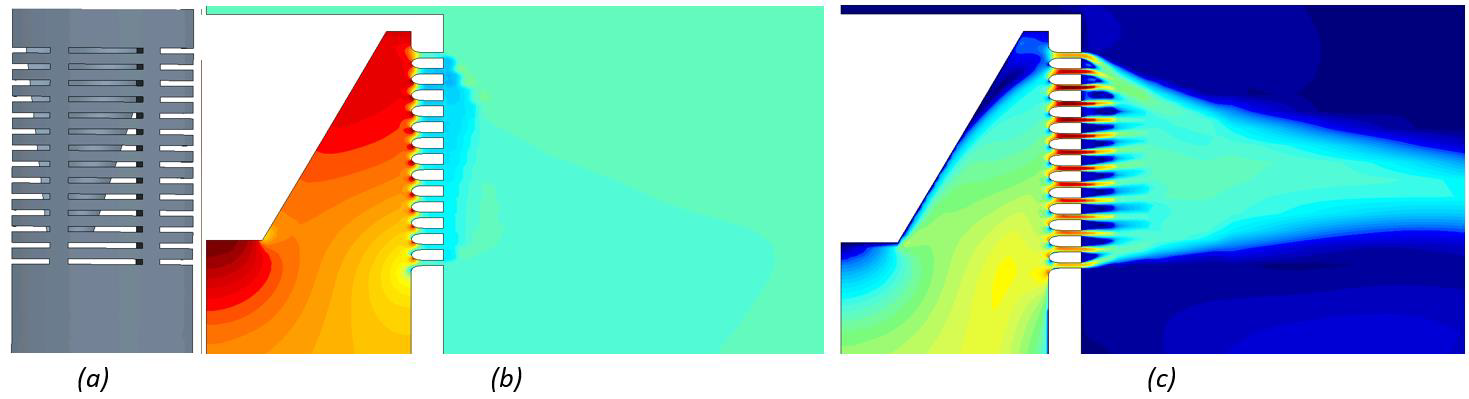

Um die Auswirkungen der Spitzengeometrie auf die Leistung von Brenner zu erforschen und zu quantifizieren, haben wir ein parametrisches CAD-Modell der Spitze erstellt, das in der Designstudie verwendet werden konnte. Für dieses parametrische Modell implementierten wir fünfzehn Designparameter und erstellten zwölf Kriterien zur Bewertung der Leistung jeder Designänderung. Einige der Designparameter definierten die Geometrie jedes Schlitzes (z. B. Schlitzbreite, Höhe, Schlitzeinlassprofil), den Schlitzabstand sowie die Innenabmessungen der Spitze Brenner . Darüber hinaus wurden auch Betriebsparameter (z. B. Massenstrom) in die Entwurfsparameter einbezogen. Für jeden Entwurfsparameter legten wir einen Bereich fest, den wir untersuchen wollten. Zu den Kriterien, die zur Bewertung der Leistung der Spitze herangezogen wurden, gehörten die Gleichmäßigkeit der aus den Schlitzen austretenden Strömung, das Druckprofil und der Druckabfall. Wir verwendeten gemittelte Kraftstoffgemische, Geschwindigkeiten sowie Turbulenzgrößen aus der LES-Simulation an der Austrittsebene des Venturis, um die Einlass-Randbedingungen für ein vereinfachtes achsensymmetrisches Modell der Spitze zu definieren. Für diese Design-Explorationsstudie haben wir das stationäre realisierbare k- Turbulenzmodell mit etwa einer Million Zellen pro Simulation verwendet. Abbildung 9 zeigt den vereinfachten geometrischen Bereich, der für die Designstudie verwendet wurde, zusammen mit Beispielergebnissen für die Druck- und Geschwindigkeitsprofile für eines der vielen Designs.

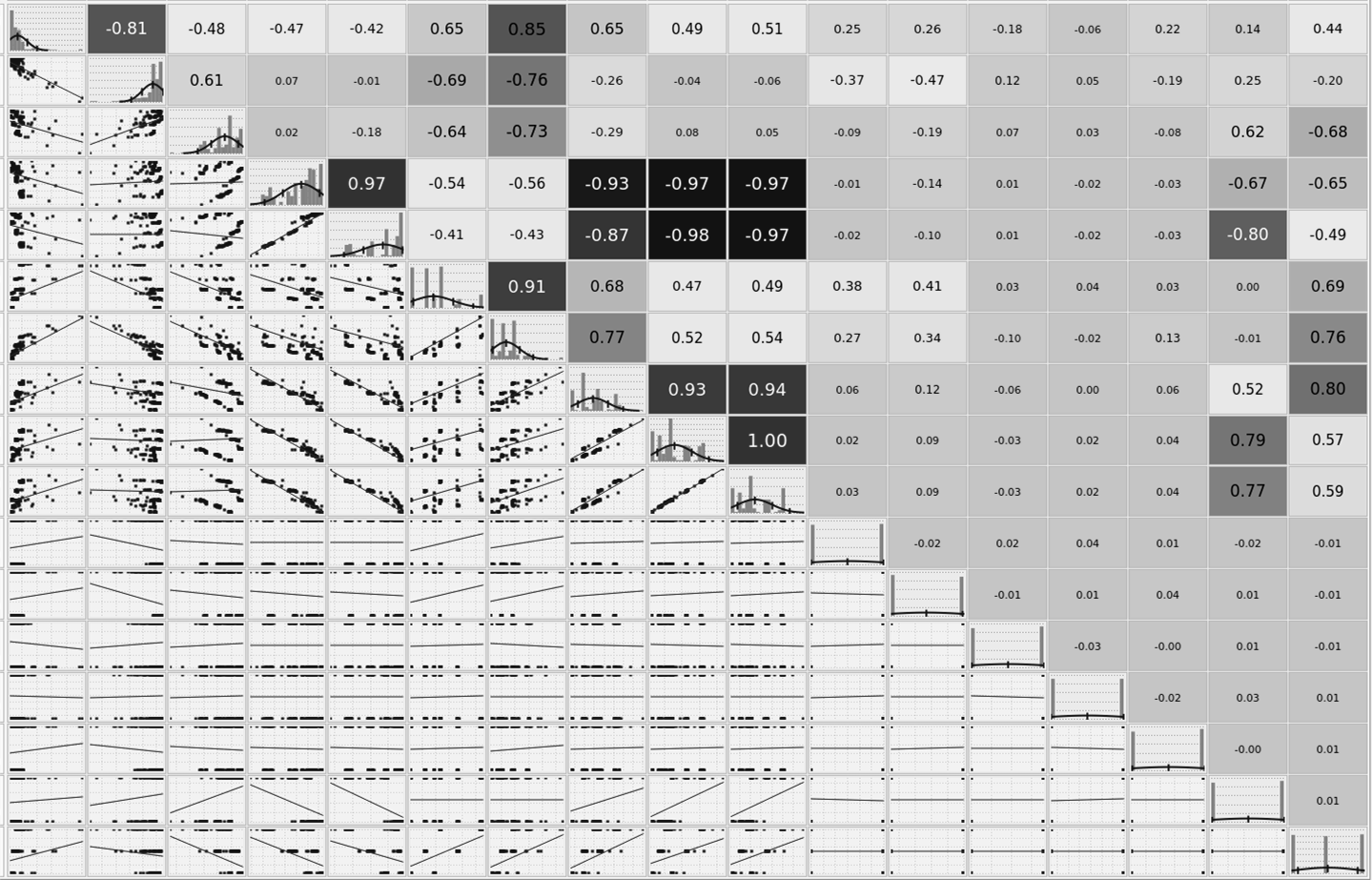

Insgesamt haben wir über 300 Simulationen mit verschiedenen geometrischen Kombinationen der Entwurfsparameter ausgewertet, um die Auswirkungen sowohl der geometrischen als auch der betrieblichen Parameter zu quantifizieren. Als Ergebnis erhielten wir eine Kreuzkorrelationstabelle, die den Pearson-Korrelationskoeffizienten für eine Kombination eines bestimmten Entwurfsparameters mit einem bestimmten Entwurfsziel auswertet. Diese Art der Analyse ist sehr effizient beim Screening von Designs. Abbildung 10 zeigt eine Teilmenge der Entwurfsparameter und Entwurfsziele, die zur Analyse der Auswirkungen der Entwurfsparameter auf die Leistung der Spitze verwendet wurden. Die Stärke solcher Designuntersuchungen liegt darin, dass sie genutzt werden können, um Korrelationen zu finden, die nicht ohne Weiteres erkannt werden, wenn nur ein Parameter auf einmal variiert wird. Der Pearson-Korrelationskoeffizient variiert zwischen -1 und 1, wobei -1 eine umgekehrte Beziehung zwischen einem beliebigen Designparameter und dem Designziel bedeutet, während 1 eine direkte Beziehung zwischen den Größen angibt. Ein Korrelationskoeffizient von Null bedeutet, dass keine Korrelation zwischen dem Entwurfsparameter und dem Entwurfsziel gefunden wurde.

Abbildung 8. Durchschnittliche Gleichmäßigkeit des Kraftstoffgemisches über die Länge des Venturis

Abbildung 9: (a) Vereinfachte Geometrie für eines der vielen hundert Designs aus der Design Exploration Studie. Druckprofil (b) zusammen mit einem Profil der Geschwindigkeitsgröße (c). Die Profile sind in einer Ebene dargestellt, die durch die Mitte der Schlitze verläuft.

Abbildung 10. Kreuzkorrelation der Untergruppe der geometrischen Parameter und der Ziele, die zur Erkundung des Designraums und ihrer Auswirkungen auf die Leistung der Strahlungswand verwendet wurden Brenner tip.

Anhand dieser Analyse konnten wir feststellen, dass die innere Form der Endkappe der Spitze sowie die Einlassprofile der Schlitze eine entscheidende Rolle bei der Erzielung einer gleichmäßigen Druckverteilung entlang der Spitze und einer gleichmäßigen Austrittsgeschwindigkeit aus allen Schlitzen spielen.

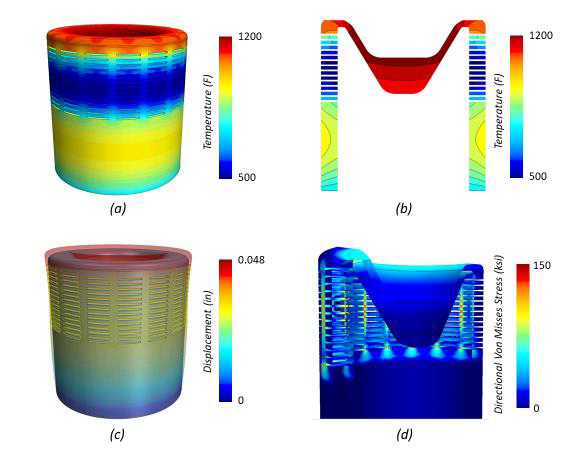

Darüber hinaus haben wir eine weitere Designstudie durchgeführt, die sich jedoch auf die strukturelle Integrität der Strahlungsspitze bei hohen Wärmeströmen im Ofen konzentrierte. Für diese Studie haben wir die massive Spitze verwendet und die thermische Belastung auf die Außenseite der Spitze und den konvektiven Wärmeübergangskoeffizienten und die Temperatur auf die Innenseite der Spitze angewandt. Die Spitze war an der Basis eingespannt, konnte sich aber ansonsten frei ausdehnen. Für diese Analyse haben wir nur die Energiegleichung für den Festkörper gelöst, wobei die Finite-Elemente-Analyse die Spannungen infolge der thermischen Belastung erfasst hat. Mit diesem Simulationsaufbau definierten wir zehn Konstruktionsparameter, die denjenigen ähnelten, die für die Designuntersuchung der Flüssigkeitsströmung verwendet wurden, z. B. Schlitzabmessungen, Abstände, Geometrie der Endkappe usw. Für die Entwurfsziele haben wir jedoch eine neue Reihe von Zielen erstellt, die für die thermische und strukturelle Analyse relevant sind, wie z. B. die maximalen und minimalen Temperaturen und ihre Positionen, der Temperaturgradient, die Spitzenverschiebung (Ausdehnung), die Spannungen in der gesamten Spitze und ihre Position.

Für diese Designstudie haben wir über 700 Simulationen durchgeführt, die es uns ermöglichten, die Leistung der Spitze in einem breiten Spektrum von Designparametern zu untersuchen. Eine Reihe von Ergebnissen für eine solche Simulation ist in Abbildung 11 dargestellt. Bei diesem speziellen Konstruktionsszenario zeigen die Temperaturprofile, dass die höchste Temperatur erwartungsgemäß an der Endkappe der Spitze auftritt; die Wärme wird jedoch durch das Metall zwischen den einzelnen Schlitzreihen in die Spitze geleitet. Dies führt zu geringeren Spannungen in der Nähe der Endkappe, wo die höchsten Temperaturen auftreten. Der kühlste Bereich befindet sich in der Mitte der Schlitze, was zu einer geringeren Verschiebung führt. Angesichts der relativ niedrigen Temperaturen könnten jedoch höhere Spannungen mit anderen Techniken behandelt werden. Für diese Analyse haben wir auch eine Kreuzkorrelationstabelle erstellt, ähnlich der in Abbildung 11 gezeigten.

Abbildung 11. Thermische Finite-Elemente-Analyse einer der Hunderte von Spitzendesigns, die im Rahmen der Designstudie untersucht wurden. (a) Das Temperaturprofil der Spitze, (b) mit einem vertikalen Schnitt durch die Spitze. (c) Die vorhergesagte Spitzenverschiebung, (d) und die zugehörigen Von-Miss-Spannungen in der Spitze.

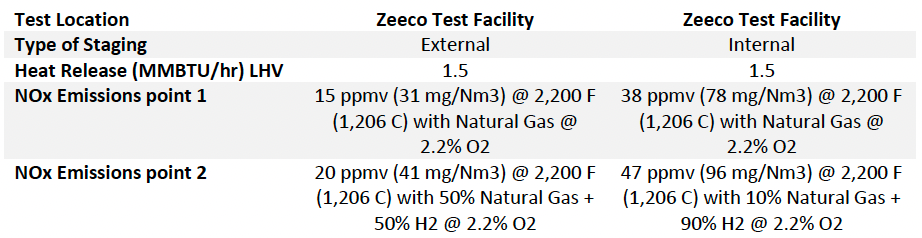

Auf der Grundlage der Ergebnisse der Berechnungsanalysen konnten wir die kritischsten Designparameter und ihre Auswirkungen auf die Leistung der Strahlungswand Brenner ermitteln. Einige dieser Parameter wurden dann in das Spitzendesign integriert, das wir in unserer Versuchsanlage gründlich getestet haben. Abbildung 12 zeigt die kompakte Flamme des RWSF Brenner mit internem Staging bei der Verbrennung von Erdgas während eines der Testpunkte. Ausgewählte Verbrennungstestdaten für den RWSF Brenner mit interner und externer Stufung sind in Tabelle 1 aufgeführt.

Abbildung 12: Das obige Bild zeigt die intern gestufte Version, die Erdgas mit einer kompakten Flamme verbrennt.

Tabelle 1: Verbrennungstestdaten für Zeeco RWSF Brenner mit horizontalen Schlitzen

SCHLUSSFOLGERUNGEN

In diesem Beitrag haben wir Lösungen für anspruchsvolle Nachrüstungen von Strahlungswänden Brenner und unsere Methoden untersucht, um nicht nur die Leistung der Strahlungswand Brenner zu verbessern, sondern auch ihre Lebensdauer zu verlängern und die Wartung zu erleichtern. Sowohl physische Tests als auch der Einsatz von Berechnungswerkzeugen ermöglichten es uns, neue Designs zu erforschen und die Leistung Brenner unter schwierigen Bedingungen über lange Zeiträume vorherzusagen. Wir koppelten detaillierte instationäre Simulationen der Strömung durch die Brenner Baugruppe mit stationären Modellen, die es uns ermöglichten, eine breite Palette von Konstruktionsparametern und ihre Auswirkungen auf die Leistung der Brenner zu untersuchen. Darüber hinaus untersuchten wir die strukturelle Leistung der Spitze, wenn sie im Ofen hohen Strahlungsbelastungen ausgesetzt ist, und änderten die Konstruktion durch Design Exploration so, dass sie diesen thermischen Belastungen besser standhalten kann. Da die Betriebsbereiche von Strahlungswandbrennern mit höheren Feuerungsraten, wasserstoffreichen Brennstoffen oder geringeren Emissionen an ihre Grenzen stoßen, setzen wir unter Zeeco weiterhin physikalische Tests zusammen mit Berechnungswerkzeugen ein, um Innovationen voranzutreiben.

Technisches Papier herunterladen