Low-NOx Brenner Nachrüstungsherausforderung

KATEGORIEN:

Da weltweit immer strengere NOx-Anforderungen eingeführt werden, sind Endverbraucher mit befeuerten Heizungen und Industriekesseln gezwungen, bestehende befeuerte Anlagen zu modernisieren, um die Vorschriften zu erfüllen. Sowohl neue Anwendungen als auch Nachrüstungsprojekte können Ultra-Low-NOx- oder Low-NOx-Brenner der nächsten Generation erfordern, um die immer strengeren Emissionsanforderungen zu erfüllen. Kürzlich nahm Zeeco einen Nachrüstungsauftrag zum Austausch von 34 konventionellen Brennern in einer europäischen Raffinerie mit einer Kapazität von 11,5 Millionen Tonnen pro Jahr an. Ziel des Projekts war es, die NOx-Produktion deutlich zu reduzieren, den Verbrennungswirkungsgrad zu erhöhen und das Auftreffen der Flamme auf die Prozessrohre des Erhitzers zu verhindern. ZeecoDas GLSF Min-Emissions Ultra-Low NOx Brenner wurde ausgewählt, um diese Ziele zu erreichen.

Hintergrund

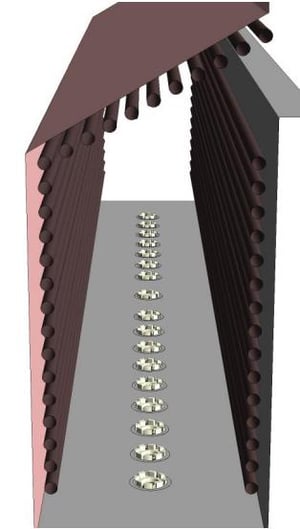

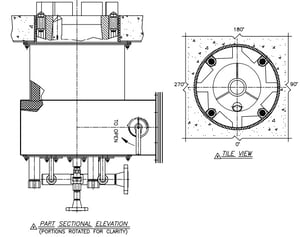

Die vorhandenen Rohgasbrenner, die in dem Rohöfen mit Zwangszug und vorgewärmter Luft des Kunden installiert waren, erwiesen sich als problematisch. Die vorhandenen Brenner produzierten NOx-Werte von weit über 200 mg/Nm2 [100 ppmv]; die Verbrennung im Feuerraum war schlecht über die Brenner verteilt; und an mehreren Stellen waren die Brenner Flammen lang genug, um auf die kurzen Dachrohre des Erhitzers zu treffen, was zu einer Verkokung der Prozessrohre führte. Um diese Probleme zu beseitigen, beschloss der Kunde, den Rohölerhitzer mit Ultra-Low-NOx-Brennern nachzurüsten. Zeeco wurde ausgewählt, um 34 GLSF-8 Rundflammen-Ultra-Low-NOx-Brenner mit geringen Emissionen zu liefern. Bei dem Erhitzer handelt es sich um einen zweizelligen Kabinenerhitzer mit einem schrägen Dach, das zu einem gemeinsamen, zentralen Konvektionsbereich führt. In jeder Heizzelle ist eine Reihe von 17 Brennern installiert. Eine Darstellung des Querschnitts des Heizgeräts ist in Abbildung 1 unten zu sehen, zusammen mit der Originalzeichnung des Heizgeräts als Referenz.

Projekt-Phasen

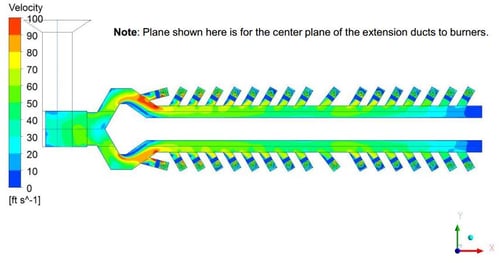

Dieses Projekt wurde in drei Hauptphasen durchgeführt. Die erste Phase umfasste die Konstruktion und den Entwurf der Brenner sowie die Fertigstellung von zwei Geometriemodellen für die numerische Strömungssimulation (CFD). Die beiden CFD-Modelle umfassten das bestehende Gebläse- und Vorwärmluftkanalsystem sowie die halbe Feuerraumgeometrie des Heizers mit der Reihe von 17 Brennern. Phase zwei umfasste den Abschluss eines Verbrennungstests, der in der Verbrennungsprüfanlage von Zeecoin Tulsa, Oklahoma, durchgeführt wurde. Der Test wurde mit zwei GLSF-8 Min-Emissions-Brennern durchgeführt, die in einem der kabinenähnlichen Heizgeräte von Zeecoinstalliert waren. Phase drei umfasste die Installation und Inbetriebnahme der Brenner vor Ort sowie Emissionsmessungen zur Abnahme vor Ort.

Phase Eins - Brenner Entwurf und CFD-Modellierung

Phase Zwei - Verbrennungsprüfung

Phase Drei - Installation und Abnahmeprüfung vor Ort

Projektübersicht

Die drei Phasen des Projekts erforderten Zeit und eine sorgfältige technische Planung, um die erfolgreichen Ergebnisse zu erzielen, von denen der Endnutzer seit der Inbetriebnahme berichtet. Der Zeitplan für das Projekt musste in einem konstanten Tempo fortgeführt werden, um das

kundenspezifische Brenner Design zu entwickeln, die CFD-Ergebnisse und Berichte zu erstellen, den Verbrennungstest vorzubereiten und durchzuführen, die Ausrüstung herzustellen und zu liefern und schließlich eine erfolgreiche Installation und Inbetriebnahme durchzuführen. Insgesamt wurde das Projekt von Anfang bis Ende in 44 Wochen abgeschlossen. Die Ausrüstung wurde wie geplant geliefert, und zwar vor einer geplanten größeren Umstellung des Standorts.