Erzielung extrem niedriger NOx-Emissionen ohne EFGR in Brenner Nachrüstungsanwendungen

KATEGORIEN:

Der nachträgliche Einbau von NOx-armen Brennern in bestehende Anlagen kann eine wirtschaftliche Lösung sein, um niedrige NOx-Emissionswerte bei bestehenden Feuerungsanlagen zu erreichen. Normalerweise benötigen Brenner mit niedrigen NOx-Werten entweder eine externe Rauchgasrückführung (EFGR) oder eine selektive katalytische Reduktion (SCR), um NOx-Emissionen von 9 ppmv und 50 ppmv CO oder weniger zu erreichen. Die Entwicklung einer NOx-armen Brenner Grundfläche, die in einen bestehenden Brenner Ausschnitt passt und gleichzeitig innerhalb der Brennerlängenbeschränkungen arbeitet und die Emissionsziele ohne EFGR erfüllt, ist eine Herausforderung für die Industrie. Die Dow Chemical Company in Pittsburg, Kalifornien, sah sich mit dieser Herausforderung konfrontiert, als ihr Dowtherm® Heater-Ofen mit weniger als 9 ppmv NOx und 50 ppmv CO-Emissionen betrieben werden sollte. Zeeco lieferte Dow eine patentierte GLSF Free-Jet Brenner Nachrüstung der nächsten Generation, die eine kleine mechanische Grundfläche, ein kompaktes Flammenprofil und kürzere Flammenlängen bietet.

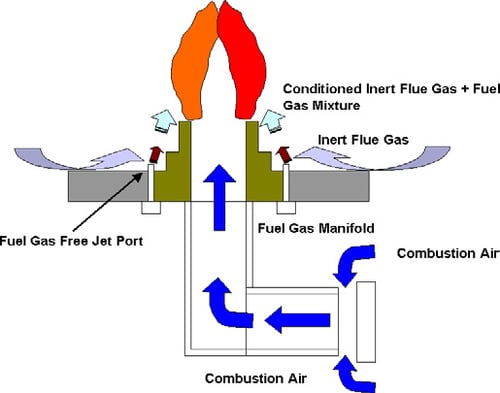

Die Zeeco® Next Generation Ultra-Low NOx Free-Jet Brenner Technologie kann NOx-Emissionen von weniger als 9 ppmv ohne EFGR erzeugen. Der GLSF Free-Jet Brenner erzeugt ein Flammenprofil mit sehr begrenzter Flamme-zu-Flamme-Wechselwirkung für Brenner Installationen und erreicht gleichzeitig kürzere Flammenlängen. Das Brenner Design nutzt die "free jet" Mischtheorie, um die Menge an inerten internen Verbrennungsprodukten (Rauchgas) zu maximieren, die mit dem Brenngas in der Brennkammer gemischt werden, um ein rekonditioniertes Brennstoffgemisch aus Gas und Rauchgas zu erzeugen. Das resultierende Gemisch verbrennt dann im Verbrennungsprozess mit einer niedrigeren adiabatischen Flammentemperatur und erzeugt von Natur aus geringere NOx-Emissionen.

Ein weiteres Anliegen der Industrie für die Betreiber von Endverbraucheranlagen sind die Gesamtbetriebskosten für die nächste Generation von Brennern mit extrem niedrigen NOx-Werten. Bei einigen auf dem Markt befindlichen Modellen sind die Wartungskosten im Vergleich zu Brennern mit herkömmlichen Emissionen höher. Diese Kosten werden durch den geringeren Einsatz von teuren EFGR- oder SCR-Systemen ausgeglichen, um die gewünschte NOx-Reduzierung zu erreichen.

Zeeco wird die technischen Details des Free-Jet Brenner , der in der Dow-Anwendung verwendet wird, erläutern und aufzeigen, wie das Design sowohl die Herausforderungen in Bezug auf die Emissionen als auch die Betriebskosten bewältigt, und verifizierte erfolgreiche Feldergebnisse diskutieren.

BESCHREIBUNG DER ANWENDUNG

Die Dow Chemical Company in Pittsburg, Kalifornien, sah sich mit einer anspruchsvollen Emissionsanwendung konfrontiert, die weniger als 9 ppmv NOx-Emissionen für ihren Dowtherm® Heater-Ofen erforderte. Der Ofen benötigte eine einzige Brenner , die eine maximale Wärmeabgabe von 26 MM Btu/Std. (6,55 MM Kcal/Std.) erreichen sollte. Bei dem Ofen handelte es sich um eine vertikale, zylindrische Konstruktion mit einer spiralförmigen Wendel mit zwei Durchgängen. Die Verbrennungsluft wurde der Brenner bei Umgebungstemperatur über ein Gebläsesystem zugeführt. Bei maximaler Auslastung war das Verbrennungsluftsystem so ausgelegt, dass es den Brenner mit einem Luftdruck von 76,2 mm H2O (3" H2O) versorgte. Die Höhe des Ofens betrug 6.584 mm (21,6 ft) bei einem Durchmesser des Ofenrohrs von 2.896 mm (9,5 ft). Das Volumen des Ofens betrug ca. 43,3 m3 (1.530 ft3) und war für eine Rauchgastemperatur von 926,7°C (1.700°F) ausgelegt. Die Wärmeabgabe pro Bodenfläche betrug etwa 350.945 Btu/ft2 (994.964 Kcal/m2). Anwendungen mit einer Wärmefreisetzung pro Bodenfläche von mehr als 350.000 Btu/ft2 gelten in der Regel als schwierig, da die Temperatur, bei der die meiste thermische NOx-Bildung stattfindet, bei oder über 1.600°F liegt.

Brenner Nachrüstungen in Anwendungen, bei denen die NOx-Emissionen auf 9 ppmv oder weniger gesenkt werden müssen, sind anspruchsvolle Projekte, da sie in der Regel entweder den Einsatz einer externen Rauchgasrückführung (EFGR) oder einer selektiven katalytischen Reduktion (SCR) erfordern. Die Bereitstellung einer NOx-armen Brenner Flamme der nächsten Generation, die in den bestehenden Brenner Ausschnitt passt, ist ein weiteres Problem. Die nächste Generation von NOx-armen Brenner Flammenmustern oder -profilen, die innerhalb der Brennerlängenbeschränkungen ordnungsgemäß arbeiten können, haben sich ebenfalls als Herausforderung für die Industrie erwiesen. ZeecoDer GLSF Free-Jet Brenner wurde so konzipiert, dass etwa 0,6 lb Dampf/lb Brenngas in den Luftstrom eingespritzt werden können, um die NOx-Reduktion bei Bedarf zu erhöhen, da EFGR für diese Anwendung nicht vorgesehen war. Die Verwendung einer kleinen Menge Dampf war weniger kostspielig als die Überarbeitung des Ofens, um die ca. 25% bis 35% EFGR hinzuzufügen, oder ein SCR-System, das normalerweise benötigt wird, um die erforderlichen NOx-Emissionswerte zu erreichen.

SCHLUSSFOLGERUNG

Die Dow Chemical Company in Pittsburg, Kalifornien, installierte einen einzigen Zeeco GLSF-16 Free-Jet Brenner , um die NOx-Emissionsanforderungen von weniger als 9 ppmv für ihren Dowtherm®-Ofen zu erfüllen. Anwendungen, die weniger als 9 ppmv erfordern, werden normalerweise mit externer Rauchgasrückführung (EFGR) oder selektiver katalytischer Reduktion (SCR) erreicht. Für dieses Nachrüstungsprojekt jedoch lieferte Zeeco an Dow die patentierte Next Generation Ultra-Low NOx Free-Jet Brenner Technologie, die sich durch eine sehr kleine mechanische Aufstellfläche, ein kompaktes Flammenprofil und kürzere Flammenlängen auszeichnet. Nach der Installation im Feld wurden die Emissionen von einer dritten Partei auf weniger als 6 ppmv NOx-Emissionen und weniger als 3 ppmv CO-Emissionen überprüft. Dow profitierte von der Möglichkeit, die Emissionsanforderungen ohne teure externe Rauchgasrückführung (EFGR) oder selektive katalytische Reduktion (SCR) erfüllen zu können.

Technisches Papier herunterladen