Nachrüstung von Rohöl-Ofenbrennern

KATEGORIEN:

Eine Brenner Nachrüstung hat zu einem robusteren Betrieb mit reduzierten NOx-Emissionen aus einem Rohölprozessofen geführt.

Zeeco hatte kürzlich die Gelegenheit, mit einer großen Raffinerie an der US-Golfküste an einem Brenner Nachrüstungsprojekt für einen Rohöl-Erhitzer-Prozessofen zu arbeiten. Bei den vorhandenen Brennern handelte es sich um eine konventionelle Emissionsausführung mit Drehrohr aus Kohlenstoffstahl, die für den Betrieb mit Verbrennungsluft aus der Umgebung mit Zwangszug ausgelegt war. In dem Ofen waren insgesamt 16 Brenner installiert, die ein gemeinsames Luftplenum nutzten.

Die Raffinerie wollte die vorhandenen Brenner aufgrund von Betriebsschwierigkeiten ersetzen:

- Die ursprünglichen Brenner Drehregister waren nicht mehr funktionsfähig und auf einer Einstellung eingefroren.

- Selbst nachdem die Register wieder funktionsfähig gemacht worden waren, froren sie in kurzer Zeit wieder ein, da das Kohlenstoffstahlmaterial in der hohen Luftfeuchtigkeit und dem Salzgehalt der Golfküstenluft oxidierte.

Die vorhandenen Brenner verfügten über eine Mehrspitzenkonstruktion für den Gasbetrieb und konnten auch flüssige Brennstoffe verfeuern. In den Gesprächen vor Beginn des Projekts gab der Raffineriebetreiber an, dass er die Möglichkeit der Flüssigbefeuerung abschaffen würde. Die Raffinerie wollte außerdem eine neue Brenngaskonstruktion Brenner einsetzen, die einfacher zu warten ist und weniger NOx produziert.

Während der geplanten Stillstandszeit, in der dieses Nachrüstungsprojekt durchgeführt werden sollte, wäre nicht genügend Zeit vorhanden, um Änderungen am Boden des Ofens vorzunehmen. Daher konnte die vorgeschlagene Lösung keine Änderungen am Ofenboden und an der Ausmauerung beinhalten, und die nachgerüsteten Brenner müssten in die vorhandene Brenner Halterung im Ofen passen.

Zusammenfassend kann gesagt werden, dass die wichtigsten Prioritäten und Planungsziele für die Nachrüstung des Rohölheizers Brenner waren:

- Verwenden Sie ein Brenner Registerdesign, das in ein gemeinsames Luftplenum montiert wird.

- Das Register Brenner muss aus einem Material bestehen, das in der Atmosphäre der Golfküste nicht rostet.

- Das Register Brenner muss so robust sein, dass es auf absehbare Zeit betrieben werden kann, ohne dass es eingefroren wird.

- Die gelieferte Brenner muss in die vorhandene Bodenöffnung des feuerfesten Ofens passen, ohne dass der Boden verändert werden muss.

- Der Raffineriebetreiber zog es vor, die gleiche Anzahl von Brennern (16) zu verwenden, um zu verhindern, dass Änderungen am Boden das Projekt wirtschaftlich unrentabel machen würden.

- Die Brenner muss für das Betriebs-/Wartungspersonal leicht zu warten sein.

- Die Website Brenner sollte so ausgelegt sein, dass die NOx-Emissionen im Vergleich zu den vorhandenen Brennern mit konventionellen Emissionen, die derzeit in der Feuerungsanlage installiert sind, etwas reduziert werden.

Nach Prüfung aller mechanischen Anforderungen des Refiners sowie aller Prozessanforderungen für den Betrieb Brenner wurde der GB Single Jet Brenner von Zeeco als beste Lösung ausgewählt.

GB Single Jet Brenner Konstruktionsmerkmale

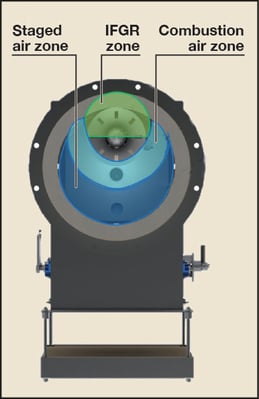

Die GB-Einzelstrahlfeuerung Brenner basiert auf einer bestehenden konventionellen Brenner Konstruktion mit gestufter Luft, gestuftem Brennstoff und interner Rauchgasrückführung (IFGR) zur Reduzierung der Emissionen. Der Brenner verwendet eine einzelne Gasdüse, die auf einer Kegelbaugruppe feuert, aber anstatt auf der Mittellinie des Brenner zu feuern, sind die Düse und der Kegel versetzt, um näher am Innendurchmesser der Brenner Kachel zu feuern (siehe Abbildung 1).

Abbildung 1. Brenner Kehle eines typischen GB-Einzeldüsenofens Brenner mit den verschiedenen Verbrennungsluft- und

und IFGR-Zonen des Brenner.

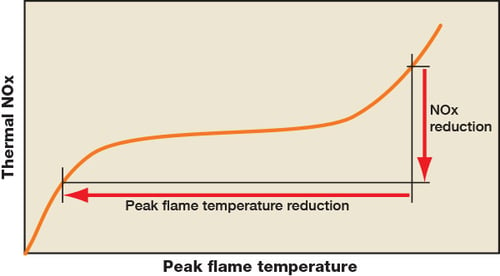

Die versetzte Anordnung von Gasdüse und Konus ermöglicht es Brenner , einen Teil der Verbrennungsluft in den Brenner Hals zu leiten und IFGR an der Basis der Brenner Flamme zu erzeugen. Die Anordnung der Gasdüse und der Konusbaugruppe erhöht die IFGR-Menge und trägt zur Schaffung einer stabilen Niederdruckzone bei, um die IFGR-Menge in der Verbrennungszone zu maximieren. Durch die Einführung von IFGR kann die Flammenspitzentemperatur im Flammenkern drastisch reduziert werden. Wie in Abbildung 2 dargestellt, werden durch die Senkung der Flammenspitzentemperatur die thermischen NOx-Emissionen reduziert. Die Konfiguration der GB Single Jet Brenner mit nur einer Düse und versetztem Design vereinfacht den Betrieb und die Wartung und reduziert die Emissionen im Vergleich zu herkömmlichen Rohgasemissionen Brenner.

Abbildung 2. Flammenspitzentemperatur im Vergleich zur thermischen NOx-Produktion.

Ein weiteres Konstruktionsmerkmal des GB Single Jet Brenner ist die kompakte Größe der Komponenten Brenner . Die meisten NOx-armen Brenner verwenden eine größere Anzahl von Gasdüsen, eine komplexe Kachelgeometrie und Flammenhalter, um eine stabile Brenner Flamme zu erzeugen, die dennoch die Emissionsanforderungen erfüllt. Der GB Brenner verwendet nur eine einzige Gasdüse und eine Kegelanordnung, um die Emissionsanforderungen zu erfüllen. Außerdem ist die Kachelgeometrie für diese Brenner normalerweise eine geradlinige Kachel. Dies ist nicht nur eine kostengünstigere Kachelform, sondern auch eine kleinere Grundfläche als die, die für einen typischen NOx-armen Brenner benötigt wird. Die kleinere Grundfläche der Kacheln vereinfacht die Nachrüstung bestehender Öfen Brenner , da keine teuren Änderungen an Bodenstahl und Feuerfestmaterial erforderlich sind.

Mechanische Merkmale der Brenner - Unterschiedliche Ausführung der Luftregister

Aus den Gesprächen mit dem Refiner ging hervor, dass das wichtigste mechanische Merkmal der Brenner , das eine Verbesserung der Konstruktion und der Konstruktionsmaterialien erforderte, die Luftregisterbaugruppe war. Wie bereits angedeutet, war das bestehende rotierende Luftregister in seiner Position eingefroren, was die Raffinerie daran hinderte, die Brenner wie vorgesehen zu betreiben. Das Wartungspersonal der Raffinerie hatte keine Möglichkeit, die Brenner so zu steuern, dass ein langfristiger, effizienter Betrieb des Ofens möglich war. Außerdem stellten die eingefrorenen Drehluftregister ein Sicherheitsrisiko dar, da bei einigen Brennern die Drehluftregister in einer Position eingefroren waren, in der nicht genügend Luft für eine vollständige Verbrennung durch die Brenner einströmte.

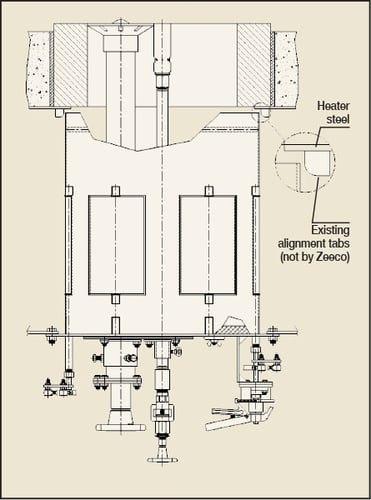

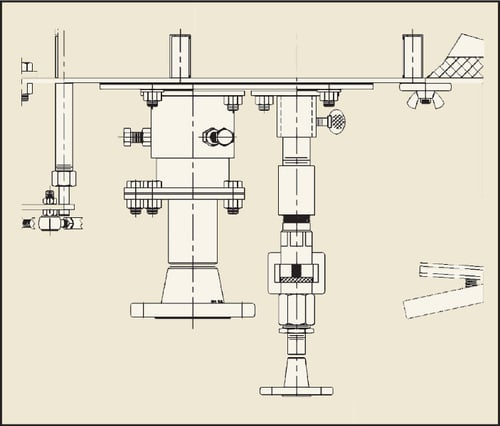

Nach einem Treffen mit dem Raffineriepersonal vor Ort entschied sich das Konstruktionsteam von Zeeco Brenner für ein Luftregister mit rotierenden Einlassflügeln anstelle von rotierenden Registern für die Ersatzbrenner. Das drehbare Ansaugregister war die beste Lösung, da es in die vorhandene Bodenöffnung des Ofens Brenner passte und nicht auf ein drehbares Register angewiesen war, das an einem stationären Luftregister montiert war. Die drehbaren Einlassschaufeln würden sich um die Mittellinie der Schaufel auf einem stationären Zylinder innerhalb des gemeinsamen Luftplenums drehen. Dieser stationäre Zylinder würde an die Frontplatte Brenner geschweißt, an der die Registerwellen, Gestängearme, Verbindungszahnräder und Flügelwellenlager montiert würden (siehe Abbildung 3).

Abbildung 3. Flammenspitzentemperatur im Vergleich zur thermischen NOx-Produktion.

Abbildung 3. Flammenspitzentemperatur im Vergleich zur thermischen NOx-Produktion.

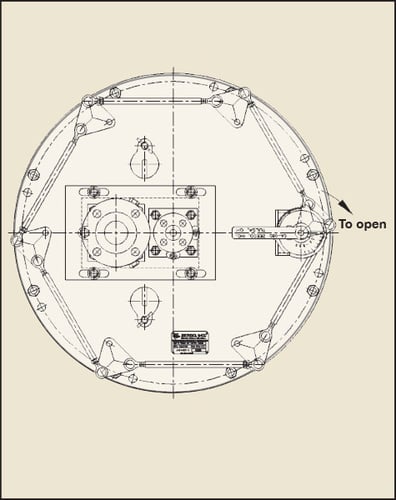

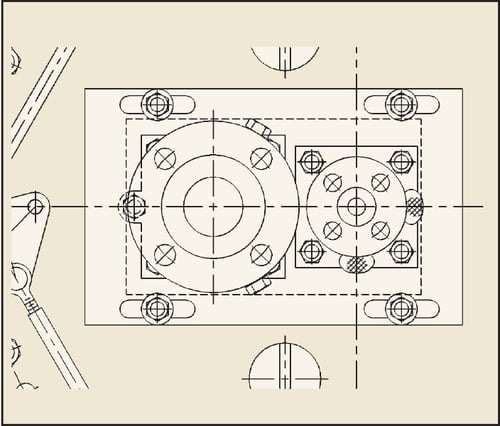

Für diese Konstruktion wurden sechs Einlassschaufeln gewählt, da dies die optimale offene Fläche für den Durchfluss von ausreichend Verbrennungsluft und überschüssiger Luft für eine vollständige Verbrennung des Brennstoffs darstellt. Wie in Abbildung 3 dargestellt, ist auf Brenner ein einziger Klappengriff vorhanden, der die gleichzeitige Einstellung aller Register-Einlassschaufeln auf Brenner ermöglicht. Jede Einlassschaufel verfügt über eine Klappenwelle, die an die Mittellinie der Schaufel geschweißt ist, und diese Klappenwelle ragt durch die Frontplatte von Brenner . Jede einzelne Klappenwelle ist über Gestänge und Zahnräder mit dem Klappengriff verbunden. Jeder Vorsprung der Klappenwelle hat auch ein Dichtungslager, das geschmiert werden kann, um einen reibungslosen Betrieb der Einlassklappe über die gesamte Lebensdauer des Brenner zu gewährleisten. Abbildung 4 zeigt die Unterseite der Brenner Frontplatte, um die Konfiguration des Klappeneinlassregisters und die Verbindungsarme, die die Bewegung des Registers antreiben, zu verdeutlichen. Es ist wichtig zu beachten, dass dies die Ansicht der Brenner Frontplatte ist, die direkt von unten nach oben zeigt, wenn sie in der gemeinsamen Luftkammer montiert ist.

Abbildung 4. Ansicht der Frontplatte Brenner , von unten gesehen, wenn sie in die gemeinsame Luftkammerbaugruppe eingebaut ist

.

Alle Flügelrad-Einlassregister lassen sich mit dem mitgelieferten Klappengriff leicht bedienen (siehe Abbildung 4). Die Klappengriffeinheit ist federbelastet und kann arretiert werden. Die Klappe verfügt über 32 individuelle Einstellungen zwischen vollständig geöffnet (Einstellnummer 8) und vollständig geschlossen (Einstellnummer 0). Dies würde dem Betriebspersonal der Raffinerie eine bessere Methode zur Kontrolle der Verbrennungsluft bieten, die in den Brenner eintritt, und die individuellen verriegelbaren Einstellungen würden 52 Revamps 2017 www.eptq.com eine einheitliche Einstellung der Verbrennungsluftregister aller 16 Brenner des Ofens ermöglichen.

Upgrade auf Baumaterialien

Obwohl das verbesserte Brenner Registerdesign mit dem Flügelradeinlassregister eine robustere Lösung bieten würde, war die Raffinerie immer noch besorgt, dass sie ohne eine Verbesserung der Konstruktionsmaterialien in Zukunft ähnliche Probleme mit dem Einfrieren der Register haben könnte. Die ursprünglichen Brenner Drehregister waren aus Stahlguss und Kohlenstoffstahlblech gefertigt. Keine der beiden Oberflächen war lackiert, da es sich um interne Brenner Komponenten handelte, die innerhalb des bestehenden gemeinsamen Luftplenums installiert waren. Dies führte dazu, dass das bestehende Brenner Registerdesign in der hohen Luftfeuchtigkeit und dem hohen Salzgehalt an der Golfküste der USA oxidierte und rostete.

Nach Gesprächen mit dem Raffineriebetreiber entschied sich das Konstruktionsteam von Brenner für Edelstahl 304 als Konstruktionsmaterial für den stationären Luftzylinder, die Einlasslamellen und die Wellen der Einlasslamellenklappen. Austenitischer Edelstahl dieses Typs ist von Natur aus rost- und oxidationsbeständig, so dass die internen Komponenten des Lufteinlassregisters nicht gestrichen oder beschichtet werden müssen und die Wartungskosten in Zukunft gesenkt werden können.

Brenner Fliesendesign für einfache Nachrüstung

Der GB Single Jet Brenner ist im Allgemeinen kleiner als andere NOx-arme oder ultra-nOx-arme Brenner mit derselben Wärmeabgabe und demselben luftseitigen Druckabfall. Diese Brenner Größe passte leicht zu den erforderlichen Montageabmessungen für die Brenner Frontplatte am gemeinsamen Luftplenum.

Nach Überprüfung der physischen Installation der vorhandenen Brenner beschloss das Projektteam, die bereits vorhandene Kachelmontageplatte auf dem Ofenboden wieder zu verwenden. Diese vorhandene Kachelmontageplatte verfügte über Ausrichtungslaschen, mit deren Hilfe der stationäre Zylinder mit den Lamelleneinlassregistern so positioniert werden konnte, dass er in Bezug auf die Bodenöffnung des Ofens und die Kachel Brenner richtig zentriert war.

Das einzige Problem, mit dem sich das Projektteam konfrontiert sah, war, dass die kleinere Grundfläche des gewählten Brenner bedeutete, dass der Außendurchmesser der vorhandenen Kachel etwa 27 Zoll betrug, während die für die neuen Brenner benötigte Brenner Kachel nur einen Außendurchmesser von 23 Zoll haben würde. Selbst mit der kleineren Brenner Fliese würden die GB-Einzelstrahlbrenner den gleichen Druckverlust aufweisen wie die vorhandenen Brenner. Würden Änderungen am Durchmesser der Brenner Kehle vorgenommen, um die Verwendung einer Standardkachelgröße zu ermöglichen, würde sich der Druckabfall über die Brenner verringern, wodurch es schwieriger würde, den Brenner Verbrennungsluftstrom und den Luftüberschuss zu kontrollieren. Um dieses Problem zu lösen, entschied sich das Team dafür, die zylindrischen Brenner Kacheln der GB-Brenner doppelt so dick wie erforderlich zu machen, um den gleichen Außendurchmesser wie bei den bestehenden Brenner Kacheln beizubehalten. Die Verwendung einer dickeren Brenner Kachel würde es der Raffinerie ermöglichen, die vorhandene Brenner Kachel durch die neue Brenner Kachel zu ersetzen, ohne dass Änderungen am Ofenboden erforderlich wären. Die Beibehaltung des gleichen Außendurchmessers der Brenner Kacheln war notwendig, um die Nachrüstung innerhalb der für diesen Ofen vorgesehenen dreiwöchigen Durchlaufzeit abzuschließen. Der enge Zeitplan bedeutete, dass jede Zeit, die bei dem Projekt eingespart werden konnte, genutzt werden musste.

Ein weiterer Bereich, in dem die Raffinerie und der Hersteller von Brenner zusammenarbeiteten, um die Zeit zu verkürzen, die nötig war, um den Ofen wieder voll in Betrieb zu nehmen, war das Material der feuerfesten Kacheln. Zeeco hatte geplant, für die Brenner Kacheln ein feuerfestes Material auf Wasserbasis mit 60 % Al2 O3 (Tonerde) zu verwenden. Dieses Material hat zwar eine Betriebstemperatur von 1650°C (3000°F), aber die Raffinerie befürchtete, dass die zum Erreichen der keramischen Bindung des Feuerfestmaterials erforderliche Austrocknungszeit die Zeit bis zum Erreichen der vollen Auslastung des Ofens nach Abschluss des Umschlags beeinträchtigen würde. Das Projektteam entschied sich für ein phosphatgebundenes Feuerfestmaterial für die neuen Brenner Kacheln. Die phosphatgebundenen Brenner Kacheln haben den gleichen Aluminiumoxidgehalt, nämlich 60 % Al2 O3, und die gleiche Betriebstemperatur, nämlich 1650 °C (3000 °F), erfordern jedoch kein Vorbrennen des feuerfesten Materials, sobald es in Form gegossen ist. Das phosphatgebundene Material erzeugt während des Gießens eine exotherme Reaktion, die das feuerfeste Material bis zur keramischen Bindung erhitzt, so dass die Brenner Kacheln keine zusätzliche Trocknungszeit benötigen. Die Ofentemperatur kann nach der Umstellung je nach den Prozessanforderungen der Raffinerie erhöht werden.

Einstellbarkeit der GB-Einzelstrahlkonstruktion

Eine der wichtigsten Lehren, die das Projektteam aus früheren Brenner Nachrüstungen von Öfen gezogen hat, ist, dass die Brenner nach der Installation mechanisch verstellbar sein muss. Die meisten Raffinerien wählen für die Nachrüstung Öfen aus, die seit vielen Jahrzehnten ununterbrochen in Betrieb sind. Während das Betriebspersonal der Raffinerien die äußeren Bereiche der Öfen sehr sorgfältig wartet, werden die inneren Betriebsbereiche der Öfen nur während der Stillstandszeiten inspiziert und gewartet. Die meisten dieser Raffinerien planen nun alle 2 bis 5 Jahre eine Abstellung, so dass die Möglichkeiten zur Behebung von Schäden im Innenbereich eingeschränkt sind.

Eine häufige Herausforderung bei der Nachrüstung besteht darin, dass die Bodenausmauerung in in Betrieb befindlichen Öfen nicht an jeder Stelle Brenner gleichmäßig ist. Im Laufe der Jahrzehnte des Betriebs kann sich das Niveau der Bodenausmauerung verschlechtern, und einige Bereiche werden bei Stillstandszeiten nur teilweise repariert. Daher müssen die Projektteams planen und in der Lage sein, jedes einzelne Brenner an die spezifischen Feuerfestdicken an jeder Brenner Stelle mechanisch anzupassen. Wenn keine mechanische Anpassung vorgesehen ist, ist es nicht möglich, den Betrieb der Brenner zu optimieren, um niedrige NOx-Emissionen zu erreichen. Wenn die Unterschiede in der Feuerfestmasse zu groß sind, könnte auch der stabile Betrieb der Brenner beeinträchtigt werden.

Der GB Single Jet Brenner verfügt über drei Verstellbereiche: Die erste Verstellung ist ein zusätzlicher Satz von Befestigungslöchern auf der Brenner Frontplatte; die zweite Verstellung sind Befestigungsnaben für die Hauptbrenngassteigleitung und den Piloten zur vertikalen Verstellung; und die dritte Verstellung ist eine verschiebbare Befestigungsplatte zur horizontalen Verstellung der Hauptbrenngassteigleitung und des Piloten.

In Abbildung 4 ist die Lage der zusätzlichen Befestigungslöcher für die Frontplatte Brenner gut zu erkennen. Diese Anpassung bietet eine Lösung für die Herausforderung, die sich ergibt, wenn die vorhandenen Befestigungsschrauben im Luftplenum beim Ausbau der vorhandenen Brenner beschädigt wurden. Durch die Aufnahme eines zusätzlichen Satzes von Befestigungslöchern in der Frontplatte, die in einem kleinen Winkel zu den vorhandenen Befestigungsschrauben versetzt sind, kann das Wartungspersonal die neuen Brenner auch dann installieren, wenn dieses Problem auftritt. Anstatt die vorhandene, beschädigte Befestigungsschraube aufzubohren, kann eine neue Befestigungsschraube an der neuen Stelle angebracht werden. Es ist viel schneller, die vorhandene, beschädigte Befestigungsschraube abzuscheren und eine neue Befestigungsschraube zu installieren, als jede beschädigte Befestigungsschraube zu reparieren.

Der zweite Bereich der Einstellbarkeit sind die Befestigungsnaben und Stellschrauben, mit denen die vertikale Position des Hauptbrenngassteigers und der Zündflammeneinheit eingestellt werden kann. Abbildung 5 zeigt die Position der Befestigungsnaben und der Stellschrauben, die zur einfachen vertikalen Einstellung gelöst werden können.

Abbildung 5. Stellschrauben und vertikale Einstellungen der Befestigungsnabe für die Hauptbrenngassteigleitung und die Zündflammeneinheit.

Durch die Bereitstellung der Stellschrauben und der Befestigungsnabe können die Auswirkungen von Unebenheiten im feuerfesten Boden oder von durch jahrzehntelangen Betrieb verzogenen Heizböden gemildert werden. Dadurch wird sichergestellt, dass das Installationsteam die Position der Kegelbaugruppe, der Hauptbrenngasdüse und der Zündflamme genau einstellen kann, um einen optimalen Brenner Betrieb und reduzierte NOx-Emissionen zu gewährleisten. Um eine unbeabsichtigte Fehlausrichtung bei künftigen Wartungsarbeiten zu vermeiden, empfahl der Hersteller dem Installationsteam, die Befestigungsnaben zu einer statischen Einstellung zu schweißen, sobald jede Brenner während des Turnarounds richtig eingestellt wurde. Auch dies würde eine unbeabsichtigte vertikale Bewegung des Brenngasspeisers, der Konusbaugruppe und der Pilotposition bei zukünftigen Wartungsarbeiten verhindern.

Der dritte Bereich der Einstellbarkeit ist der Einbau einer kleinen Brenner Brenngasspeiser- und Pilotmontageplatte mit Langlöchern in der Brenner Frontplatte. Dadurch kann der Hauptfeuermechanismus der Brenner in horizontaler Richtung verstellt werden, ohne die Feuerungsgeometrie zwischen dem Haupt-Brenngassteigrohr, der Kegelbaugruppe und der Pilotposition zu verändern. Abbildung 6 zeigt diese kleine Montageplatte an der Brenner.

Abbildung 6. Brenner Brenngassteigleitung und horizontale Einstellplatte für die Zündflamme.

Diese kleinere Frontplatte gleicht Unregelmäßigkeiten in der Montageposition im gemeinsamen Luftplenum gegenüber der Position der Öffnung im Heizungsboden für die Brenner aus. Wenn die beiden Öffnungen im gemeinsamen Luftplenum und im Heizungsboden nicht konzentrisch sind, können die Befestigungsmuttern an der kleineren, verschiebbaren Frontplatte gelöst werden, um die Gassteigleitung, die Kegelbaugruppe und die Zündflamme an die richtige Position am Innendurchmesser der Brenner Kachel anzupassen. Während der Brenner zufriedenstellend funktioniert, wenn die Gassteigleitung, die Kegelbaugruppe und die Zündflamme außerhalb des Innendurchmessers der Brenner Kachel angeordnet sind, erhöht der Betrieb auf diese Weise die thermischen NOx-Emissionen, da der Brenner eine reduzierte IFGR in die Basis der Brenner Flamme hat. Die in Abbildung 6 gezeigte Anpassung ermöglicht die Flexibilität, die für eine Nachrüstung in bestehenden Brenner Abständen in einem Ofenboden innerhalb eines kurzen Zeitrahmens erforderlich ist, ohne die NOx-Leistung zu beeinträchtigen.

Wartungsfreundlichkeit

Der letzte Punkt bei der Nachrüstung von Brenner war der Wunsch des Raffineriebetreibers, eine Brenner zu verwenden, die einfach zu warten sein würde. Die GB-Einzelstrahl-Konstruktion verwendet eine einzelne Gassteigervorrichtung mit Gasspitze. Diese Konstruktion ist den herkömmlichen Emissionsbrennern sehr ähnlich, die dem Wartungs- und Betriebspersonal von Raffinerien in der Regel vertraut sind. Diese ähnliche Konstruktion macht es dem Wartungspersonal in der Raffinerie leichter, die bestehenden Reinigungsverfahren anzuwenden. Der Ausbau des Brenngasspeisers ist einfach, indem vier Befestigungsmuttern entfernt werden und der Brenngasspeiser von der Brenner abgenommen wird. Abbildung 7 zeigt den Brenngasspeiser und die Gasspitze, die regelmäßig gewartet und gereinigt werden müssen.

Abbildung 7. Durch die Verwendung eines einzigen, leicht abnehmbaren Brenngassteigrohrs und einer einzigen Gasspitze wird die erforderliche Wartungszeit im Vergleich zur Wartung einer Anlage mit mehreren Gasspitzen und niedrigen NOx-Emissionen erheblich reduziert Brenner.

Schlussfolgerung und Lehren aus den Erfahrungen

Die Nachrüstung wurde Ende 2016 durchgeführt, und die gelieferten Brenner funktionieren seither ohne mechanische Probleme. Das Raffineriepersonal ist zufrieden, dass die Brenner eine robustere Lösung mit zufriedenstellendem Betrieb darstellen.

Die Raffinerie war in der Lage, die Nachrüstung von Brenner innerhalb des dreiwöchigen Zeitrahmens mit nur wenigen Tagen Vorlaufzeit durchzuführen. Es waren keine Änderungen an der feuerfesten Bodenplatte erforderlich, und durch die Verwendung der dickeren Brenner -Platte konnten alle 16 Platten in zwei Arbeitsschichten installiert werden. Die Raffinerie musste etwa 25 % der zusätzlichen Befestigungslöcher auf der Brenner Frontplatte nutzen, da die Befestigungsbolzen im gemeinsamen Luftplenum beschädigt waren. Zeeco war während des letzten Abschnitts der Stillstandszeit vor Ort, um die vertikale und horizontale Position des Brenngassteigers, der Konusbaugruppe und des Piloten für optimale Leistung und thermische NOx-Emissionen anzupassen. Die Rückmeldung des Raffineriebetreibers zeigt, dass es keine Anzeichen von Rost oder Oxidation an den neuen Leitschaufel-Einlassregistern gibt und das Betriebspersonal in der Lage ist, die Leitschaufel-Einlassluftregister problemlos für eine optimale Leistung einzustellen Brenner . Obwohl die NOx-Reduzierung eine sekundäre Anforderung war, berichtet die Raffinerie, dass die neuen Brenner mit der Hälfte der historischen NOx-Emissionen der vorherigen Brenner arbeiten. Die Raffinerie ist mit der Leistung von Brenner zufrieden, verfügt über eine Brenner , die einfach zu bedienen und zu warten ist, und hat die thermischen NOx-Emissionen aus dem Rohölerhitzer reduziert.

Ryan D. Roberts ist leitender Anwendungsingenieur bei Zeeco, Inc. Er hat die letzten 20 Jahre seiner Karriere in der Brenner Gruppe verbracht und konzentriert sich derzeit auf die Nachrüstung bestehender Brenner Anlagen. Er hat einen BS in Maschinenbau von der Universität von Oklahoma.

Artikel herunterladen