Beseitigung von Hindernissen zur Erhöhung des Durchsatzes bei der Flüssigkeitsverladung in Seeterminals

KATEGORIEN:

Gayla Broostin und Greg V. Seefeldt, Zeeco Inc., USA, skizzieren die Hindernisse, die beseitigt werden müssen, um den Durchsatz von Flüssigkeitsladungen in Seeterminals zu erhöhen.

Die erwartete Nachfrage nach Schiffsladungen wird es erforderlich machen, die Kapazität der Schiffsdampfkontrollsysteme (MVCS) über das hinaus zu erhöhen, was derzeit in vielen Anlagen verfügbar ist. Nachrüstungen, Optimierungen oder Erweiterungen bestehender Systeme oder die Installation tragbarer MVCS zur Abdeckung vorübergehender Nachfragespitzen könnten erforderlich sein.

Wie viel Flüssigkeitsdurchsatz ein Seeterminal liefern kann, hängt nicht nur von der Fähigkeit ab, Flüssigkeit von den Tanks auf die Schiffe zu pumpen, sondern auch von der Kapazität und Zuverlässigkeit des Dampfkontrollsystems. Konstruktion und Betrieb von MVCS können aufgrund der strengen Emissions- und Sicherheitsanforderungen, die erfüllt werden müssen, sehr komplex sein. Änderungen dieser Anforderungen sowie die steigende Nachfrage nach Seetransporten von Rohöl und anderen Gütern haben die Komplexität der Systemauslegung und des Betriebs erhöht (Abbildung 1). In der heutigen Betriebsumgebung werden ältere oder sogar stillgelegte Terminals in Dienst gestellt. Viele Eigentümer und Betreiber haben damit zu kämpfen, unterschiedliche und manchmal sogar widersprüchliche Anforderungen zu erfüllen. Was sind also die besten Strategien, um die Zuverlässigkeit zu verbessern, die aktuellen Emissionsvorschriften zu erfüllen und die Kapazität von MVCS durch Nachrüstungen, Upgrades, Mietgeräte und Wartung zu erhöhen?

Zweck des Systems und regulatorische Anforderungen

Abbildung 1. Typisches Schiffsdampfverbrennungssystem in Betrieb an der US-Golfküste.

Die Dampfkontrolle für die Schifffahrt und andere Arten der Verladung flüssiger Kohlenwasserstoffe wurde aufgrund von Umweltbedenken eingeführt. In den USA legen die Environmental Protection Agency (EPA) und die Luftqualitätsbehörden der Bundesstaaten die genauen Emissionsanforderungen fest, die erfüllt werden müssen, und die US Coast Guard (USCG) regelt die Sicherheitsaspekte der Dampfkontrolle im Schiffsverkehr. Sowohl die Emissions- als auch die Sicherheitsanforderungen sind in den letzten Jahren restriktiver geworden, wie z. B. die der USCG, die 2013 einer umfassenden Überarbeitung unterzogen wurde. Zu den neuen Emissionsanforderungen gehören eine höhere Effizienz bei der Vernichtung flüchtiger organischer Verbindungen (VOC) und eine Verringerung der Stickoxidwerte (NOX) der Verbrennungsanlage. Wenn es darum geht, ältere Anlagen wieder in Betrieb zu nehmen oder die Kapazität bestehender Anlagen aufzurüsten, werden sich die neueren Vorschriften wahrscheinlich auf eine Vielzahl von Ausrüstungsentscheidungen auswirken.

Strategien zur Verbesserung der Leistung bestehender Systeme

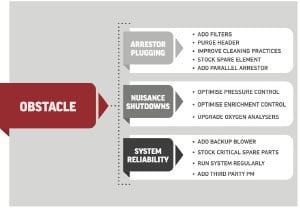

Zu den Schlüsselkomponenten aller MVCS gehören Detonationsschutzvorrichtungen, Sauerstoffanalysatoren, Gebläse sowie Rückgewinnungs- und Verbrennungseinheiten. Seit der Einführung der Schiffsdampfkontrolle in den 1980er Jahren wurde viel über die besten Praktiken für die Wartung und den Betrieb dieser Komponenten sowie über Kontroll- und Betriebsverbesserungen gelernt, die zur Erhöhung der Zuverlässigkeit und Kapazität des Systems vorgenommen werden können (Abbildung 2).

Die primäre Sicherheitseinrichtung in allen Dampfkontrollsystemen ist die Detonationssperre. Leider ist er in den meisten Systemen auch das Hauptproblem bei der Wartung. In den vielen kleinen Durchgängen des Arretierungselements sammeln sich Partikel an, die den Dampfstrom behindern. Bei diesen Partikeln handelt es sich meist um Rost aus den Dampfleitungen des Behälters oder der Anlage, es können aber auch Verbindungen sein, die sich aus dem Dampfstrom abgeschieden haben. Aufgrund der strengen Konstruktionsanforderungen für diese Einheiten sind die Gehäuse sehr groß, und der Ausbau und die Reinigung der Einbauten kann schwierig und zeitaufwändig sein. Es gibt mehrere Strategien zur Begrenzung von Ausfallzeiten und Kapazitätseinschränkungen, die auf Verstopfungen der Ableiter zurückzuführen sind. Regelmäßige Reinigungs- und Inspektionsintervalle durch erfahrene Dampfkontrolltechniker helfen, die beste Vorgehensweise zu bestimmen.

Im Laufe der Zeit können sich Partikel, die nicht durch routinemäßige Reinigung entfernt werden können, tief im Inneren des Ableiterelements ansammeln, was zu einem erhöhten Druckabfall und einer eingeschränkten Kapazität führt. Dies führt zu einem erhöhten Druckabfall und einer eingeschränkten Kapazität. Tiefergehende Reinigungsmethoden oder der Austausch des Ableiterelements sind dann erforderlich.

Weitere Strategien zur Verringerung von Ausfallzeiten aufgrund von Ableiterverstopfungen sind:

- Installation von Vorfiltern vor der Sicherheitsausrüstung des Docks, um den vom beladenen Schiff stammenden Rost abzufangen.

- Installation von zwei parallel geschalteten Detonationssperren, um einen zusätzlichen Durchflussbereich zu schaffen, oder Online-Umschaltung zwischen den Einheiten, wenn eine verstopft ist.

- Vor-Ort-Lagerung von Ersatzelementen und/oder kompletten Ableitern.

Das Spülen des Dampfsammlers mit Erdgas, Propan oder Stickstoff nach jedem Ladevorgang kann auch das Verstopfen von Systemkomponenten wie Brennern und Detonationssicherungen verhindern. Durch das Spülen wird Feuchtigkeit entfernt und verhindert, dass die im Dampf enthaltenen schweren Kohlenwasserstoffe zwischen den Ladevorgängen im Dampfsammler kondensieren.

Obwohl Sauerstoffanalysatoren die Kapazität des Systems nicht beeinträchtigen, sind sie für dessen Betrieb erforderlich, und ihre Fehlfunktion kann zu kostspieligen Ausfallzeiten führen. Bei der Dampfkontrolle in der Schifffahrt können mehrere Analysatortechnologien erfolgreich eingesetzt werden, von denen einige bereits seit vielen Jahren verwendet werden, während andere erst seit kurzem auf dem Markt sind. Bei der Auswahl des richtigen Analysators sollten sowohl die Betriebsbedingungen als auch die Wartungsmöglichkeiten der Anlage berücksichtigt werden. Analysensysteme sind komplex und sollten nur von hoch qualifiziertem Personal gewartet und eingestellt werden. Einrichtungen, die nicht über eigene Analysetechniker verfügen, sollten Analysatoren in Erwägung ziehen, die nur minimale Einstellungen erfordern, oder die Analysatoren regelmäßig von einem erfahrenen Techniker warten lassen. Die Zuverlässigkeit bestehender Sauerstoffanalysesysteme kann verbessert werden, indem die Analysatoren und das zugehörige Probensystem nach jeder Verwendung mit Stickstoff gespült werden, um Feuchtigkeit und Verunreinigungen zu entfernen.

und Reservegebläse.

In den meisten Dampfkontrollsystemen wird ein Gebläse eingesetzt, um die Dämpfe aus dem Hafen und durch das Endkontrollgerät zu befördern. Die Kapazität und Zuverlässigkeit des Gebläses sind entscheidend für den Betrieb des Systems. Aus diesem Grund wird empfohlen, mehrere Dampfgebläse zu installieren. Mit zusätzlichen Gebläsen kann das System bei einem Ausfall mit voller oder teilweiser Kapazität betrieben werden. Bei Systemen mit nur einem Gebläse wird empfohlen, ein zusätzliches Gebläse zu installieren. Auch wenn die Systemkapazität aufgrund eines hohen Druckabfalls eingeschränkt ist, sollte ein Austausch oder eine Ergänzung des Gebläses in Betracht gezogen werden (Abbildung 3).

Unzureichende Druckregelung ist ein häufiges Problem in Dampfkontrollsystemen und führt zu ineffizientem Betrieb und lästigen Abschaltungen. Die Druckregelung ist in der Regel eine automatische Funktion, die von einem oder mehreren Regelkreisen ausgeführt wird. Die ordnungsgemäße Einrichtung und Abstimmung dieser Druckregelkreise ist von entscheidender Bedeutung. Ältere Systeme können aufgrund des Alters und des Zustands der Komponenten ebenfalls Probleme mit der Druckregelung haben und benötigen möglicherweise eine Aufrüstung des Steuerungssystems oder der Hardware. Wenn Druckalarme und Abschaltungen ein Problem darstellen, sollte ein erfahrener Dampfkontrollspezialist hinzugezogen werden, um das System zu bewerten und Empfehlungen für eine verbesserte Druckkontrolle zu geben.

Die Anreicherungsgaseinspritzung wird in den meisten Dampfverbrennungssystemen verwendet. Wie bei der Druckregelung ist die richtige Einstellung und Abstimmung der Anreicherungsregelung entscheidend für den ordnungsgemäßen Betrieb des Systems. Bei der ordnungsgemäßen Abstimmung und Einrichtung der Anreicherungsregelung muss der Anreicherungsprozess berücksichtigt werden, wie er sich im Laufe des Betriebs entwickelt und wie er sich auf die nachgeschalteten Anlagen auswirkt. Eine unsachgemäße Einstellung der Anreicherungsregelung kann zu unerwünschten Abschaltungen, Kapazitätsverlusten, unnötigem Verbrauch von Anreicherungsgas und Überzündung der Verbrennungseinheit führen, was wiederum hohe Emissionen zur Folge hat.

Zündvorrichtungen an Dampfverbrennungsanlagen sind eine häufige Fehlerquelle bei der Inbetriebnahme des Systems. Dies ist häufig auf eine Verstopfung der Brennstoffdurchflussöffnung oder einen Kurzschluss des Funkenzündsystems aufgrund von Feuchtigkeit in der Zündstange zurückzuführen. Eine routinemäßige Inspektion und Reinigung der Zündflammen kann diese Startprobleme verringern. Auch das Vorhalten einer Ersatzzündflamme, die gegen eine defekte ausgetauscht werden kann, kann wertvolle Zeit bei der Inbetriebnahme sparen.

Da Dampfkontrollsysteme nur während der Ladevorgänge betrieben werden, können sie über lange Zeiträume ungenutzt bleiben. Eine längere Zeit der Nichtbenutzung kann schnell zu einer Verschlechterung der Systemkomponenten führen. Es wird dringend empfohlen, ein Dampfkontrollsystem mindestens einmal im Monat in Betrieb zu nehmen und kurz laufen zu lassen. So können etwaige Probleme entdeckt und behoben werden, bevor ein Ladevorgang beginnt.

Viele Anlagenbesitzer nehmen die Dienste von auf Dampfkontrolle spezialisierten Dritten für die jährliche oder vierteljährliche vorbeugende Wartung ihrer Anlagen in Anspruch. Ein Spezialist für die Wartung von Dampfbremsen kann potenzielle Probleme effizient erkennen und beheben, bevor es zu einem Systemausfall kommt.

Wiederinbetriebnahme von Systemen im Leerlauf

Wenn ein Dampfkontrollsystem nach einem Stillstand wieder in Betrieb genommen werden soll, kann der Arbeitsumfang über die Überholung der vorhandenen Komponenten hinausgehen, um sie wieder in einen betriebsbereiten Zustand zu versetzen. Es können auch Änderungen erforderlich sein, um die geltenden Vorschriften zu erfüllen. Die Ergänzung der Verbrennungseinheiten um eine Temperaturregelung, die Umrüstung von Ventilen auf feuersichere Typen und die Anpassung oder der Austausch von Druckbegrenzungsventilen sind einige der Änderungen, die in der Regel erforderlich sind, um ältere Systeme auf den neuesten Stand zu bringen. Die Festlegung des Arbeitsumfangs für die Wiederinbetriebnahme eines stillgelegten Systems sollte von Personal unterstützt werden, das mit den geltenden Sicherheits- und Emissionsanforderungen vertraut ist.

Erhöhung der Dampfbehandlungskapazität

Die Dampfhandhabungskapazität eines Systems hängt sowohl von der Dimensionierung des Rohrleitungssystems als auch von der Kapazität der Endkontrollvorrichtung zur Rückgewinnung oder Zerstörung der im Dampfstrom vorhandenen Kohlenwasserstoffe ab. Beide Faktoren müssen im Rahmen der Bemühungen um eine Erhöhung der Gesamtkapazität des Systems bewertet werden (Abbildung 4).

Abbildung 4. Bestehende Dampfverbrennungsanlage, die zur Verbesserung von Kapazität und Leistung nachgerüstet wird.

Wenn die geplante Dampfdurchsatzleistung eines bestehenden Systems im tatsächlichen Betrieb nicht erreicht werden kann, sollte eine Bewertung des gesamten Systems vorgenommen werden. Bei einer solchen Bewertung kann festgestellt werden, ob Änderungen an den Rohrleitungen oder Komponenten eine Erhöhung der Dampfdurchsätze ermöglichen würden. Zu diesen Änderungen könnte der Austausch von Detonationssperren durch größere Einheiten mit geringerem Druckabfall oder die Vergrößerung der Dampfleitungen gehören.

Wenn der Druckabfall nicht durch Änderungen an den Rohrleitungen oder Komponenten verringert werden kann, sollte die Installation einer zusätzlichen Gebläseleistung in Betracht gezogen werden. Wenn die Änderungen am Rohrleitungssystem oder an der Gebläsestärke zu höheren Dampfdurchsätzen führen, als für das Endkontrollgerät vorgesehen ist, muss geprüft werden, wie sich die Änderung auf den Betrieb auswirkt. Emissionsarme Dampfkontrollsysteme können empfindlicher auf Änderungen des Dampfdurchsatzes reagieren, und sowohl ihre Kapazität als auch ihre Fähigkeit, die erforderlichen Emissionswerte einzuhalten, müssen berücksichtigt werden.

Wenn eine vorübergehende Erhöhung der Dampfhandhabungskapazität erforderlich ist oder eine permanente Installation nicht zur Verfügung steht, können Dampfkontrollgeräte kurz- oder langfristig gemietet werden. Bei einem Mietsystem kann es sich um ein komplettes System mit Sicherheits- und Dampfverbrennungsanlagen handeln oder um ein Teilsystem, das mit einer festen Anlage vor Ort gekoppelt werden kann (Abbildung 5).

Abbildung 5: Zeeco Tragbare Gasverbrennungsanlage im Einsatz bei der Wartung einer Gasrückgewinnungsanlage.

Eine frühzeitige Planung für den Einsatz von Leihgeräten wird empfohlen. Dazu kann der Einbau eines T-Stücks in die vorhandene Dampfsammelleitung gehören, um den Anschluss der Leihgeräte zu vereinfachen, oder die Zertifizierung des Standorts für den Einsatz von Leihgeräten. In den USA beispielsweise muss eine Anlage für den Einsatz von Leihgeräten oder tragbaren Dampfsperren von einer autorisierten Zertifizierungsstelle zertifiziert werden.

Andere Überlegungen

Neben den in diesem Artikel beschriebenen ausrüstungsbezogenen Strategien ist eine angemessene Schulung des Personals, das Dampfkontrollsysteme bedient und wartet, von großer Bedeutung. Die Bediener sollten mit den geltenden Emissions- und Sicherheitsvorschriften sowie mit den betrieblichen Anforderungen vertraut sein. Bediener, die die Ursache und Wirkung von Dampfkontrollsystemeinstellungen verstehen, können den Systembetrieb effektiv optimieren und die Systembetriebszeit erhöhen, indem sie störende Abschaltungen verhindern. Viele Hersteller von Dampfregelsystemen und Berater können Schulungen zu den betrieblichen und gesetzlichen Aspekten von Dampfregelsystemen anbieten.

In den USA ist die Zertifizierung von MVCS durch eine zugelassene dritte Partei, die so genannte Zertifizierungsstelle (CE), erforderlich. Der Aufbau einer Beziehung und eines offenen Dialogs mit einer erfahrenen Zertifizierungsstelle oder die Zusammenarbeit mit einem Dampfkontrollunternehmen, das den Zertifizierungsprozess versteht und erleichtert, verhindert Verzögerungen aufgrund von Zertifizierungsproblemen.

Schlussfolgerung

Die Dampfkontrolle in der Schifffahrt birgt einige einzigartige Herausforderungen, die effektiv bewältigt werden müssen, um die Leistung zu optimieren, sicher zu arbeiten und die sich ständig ändernden Vorschriften einzuhalten.

Ziel der Dampfkontrolle ist es, die bei der Verladung entstehenden Dämpfe sicher und effizient aufzufangen und die Schadstoffe, die in die Atmosphäre entweichen, zu minimieren. Die Umsetzung der in diesem Artikel beschriebenen Strategien wird Eigentümern und Betreibern helfen, die ihren derzeitigen Betrieb verbessern, einen zuvor stillgelegten Betrieb wieder in Betrieb nehmen oder einem bestehenden Betrieb neue Kapazitäten hinzufügen möchten.

Artikel herunterladen