H2 Bereit

KATEGORIEN:

Steigende Brennstoffkosten, neue Vorschriften, die eine Verringerung des CO2-Ausstoßes vorschreiben, und globale Initiativen zur Vermeidung von CO2-Emissionen üben weiterhin Druck auf die Märkte der Raffinerie- und Chemieindustrie aus. Die beiden wichtigsten Methoden zur Verringerung der CO- und CO2-Emissionen sind entweder die Abscheidung und Bindung des Kohlenstoffs im Brenngas oder die Entfernung von Kohlenstoff aus dem Brennstoff vor der Verbrennung.

Viele Organisationen erwägen die Betankung bestehender befeuerter Anlagen mit nachhaltigen, kohlenstoffarmen Brennstoffen. Ein solcher Brennstoff ist Wasserstoff (H2 ), der aus erneuerbaren Energiequellen (grüner Wasserstoff) oder durch die Reformierung von Erdgas (blauer Wasserstoff) gewonnen werden kann. Durch die Entfernung des Kohlenstoffs vor der Verbrennung entfällt die Notwendigkeit, den Kohlenstoff während der Verbrennung abzuscheiden und zu binden, was mit hohen Kosten verbunden ist.

Unabhängig davon, ob es aus grünen oder blauen Quellen erzeugt oder aus bestehenden Anlagenprozessen zurückgewonnen wird, kann H2 in bestehende Brenngasnetze eingespeist werden, um hochgradig wasserstoffhaltige Mischungen zu erzeugen, oder in reiner Form zur Befeuerung von Heiz- und Prozessöfen verwendet werden. Da H2 die Kohlenwasserstoffe in der Brennstoffzusammensetzung verdrängt, nimmt die Anzahl der Kohlenstoffatome ab. Ein Brennstoffstrom, der zu 100 % aus H2 besteht, kann kein CO oder CO2 als Nebenprodukt der Verbrennung erzeugen, da bei der Verbrennungsreaktion kein Kohlenstoff vorhanden ist. Je höher der H2-Gehalt eines Kraftstoffs ist, desto geringer sind daher die CO- und CO2-Emissionen insgesamt.

Aufgrund der völlig anderen Verbrennungseigenschaften von Wasserstoff im Vergleich zu herkömmlichen Kohlenwasserstoff-Brenngasen müssen Anlagenbesitzer und -betreiber bei der Umstellung auf die Verbrennung von Wasserstoff mehrere Herausforderungen berücksichtigen.

Gestalterische Herausforderungen

Die meisten der heute existierenden Erhitzer und Prozessöfen wurden für die Verbrennung von Erdgas oder Raffineriebrenngasen konzipiert, die einen hohen Anteil an gesättigten Kohlenwasserstoffen mit einer Beimischung von Wasserstoff, Inertgasen und Spuren von anderen Verbindungen enthalten. Der typische Wasserstoffgehalt von Raffineriebrenngas kann zwischen 20 und 40 Volumenprozent liegen. Bei der Wasserstoffbetankung sind H2-Konzentrationen von 90 bis 100 % wahrscheinlich. Diese Menge an Wasserstoff verändert die Betriebsparameter des Brenner, so dass der Auslegung des Brenner besondere Aufmerksamkeit gewidmet werden muss, um sicherzustellen, dass der Betrieb des Heizgeräts nicht beeinträchtigt wird. Erstens ist die laminare Flammengeschwindigkeit von Wasserstoff wesentlich höher als die von Kohlenwasserstoffbrennstoffen, was einen schnelleren Verbrennungsprozess und eine höhere Wärmeabgabe pro Volumeneinheit begünstigt. Die Kombination dieser Tatsache mit höheren adiabatischen Flammenspitzentemperaturen führt zu erhöhten Temperaturen in der Nähe der Flamme, was die NOX-Emissionsraten direkt um bis zu einem Faktor drei erhöht. Der Einsatz von Technologien mit extrem niedrigen NOX-Werten Brenner kann dazu beitragen, die gesetzlichen NOX-Emissionsanforderungen bei der Verbrennung von Brennstoffen mit hohem H2-Gehalt einzuhalten.

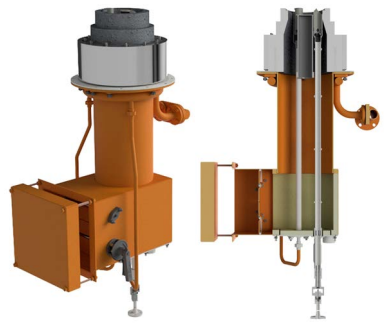

Abbildung 1: Isometrische und Schnittansichten von ZEECO FREE JET Brenner mit gestaffelten Brennstoffsteigern zur Erzeugung der notwendigen Turbulenzen und Mischzonen, um der hohen Geschwindigkeit der Wasserstoffflammen entgegenzuwirken.

So beträgt die Flammengeschwindigkeit bei der H2-Verbrennung etwa 5,7 Fuß/Sekunde, während die Flammengeschwindigkeit von Erdgas mit nur 1,3 Fuß/Sekunde deutlich langsamer ist. Die H2-Verbrennung hat eine höhere stöchiometrische adiabatische Flammentemperatur von 3960°F, während Erdgas eine adiabatische Flammentemperatur von 3518°F hat.1 Diese signifikanten Unterschiede in den Verbrennungseigenschaften machen es erforderlich, dass die Ingenieure die in der Konstruktion von Brenner verwendeten Materialien und die Art des verwendeten Brenner bewerten. Die typische Brenner Konstruktion umfasst verschiedene Metallkomponenten und eine feuerfeste Kehle oder Kachel. Die erhöhte Flammentemperatur von H2 macht es erforderlich, den für die Düsenkonstruktion, die Halskonstruktion und die Flammenstabilisatoren verwendeten Stahl durch eine höherwertige Edelstahlqualität oder Legierung zu ersetzen. Die in der Brenner verwendeten feuerfesten Materialien sollten sorgfältig geprüft und in ihrer Zusammensetzung so verändert werden, dass sie den für die H2-Feuerung charakteristischen hohen Temperaturen standhalten. Der in Brennern, die mit H2 befeuert werden, verwendete Stahl sollte nicht anfällig für Wasserstoffversprödung und Wasserstoffangriff bei hohen Temperaturen sein. Beide Phänomene können einen ungeeigneten Stahl vorzeitig zersetzen und zu einem frühzeitigen Ausfall der Teile von Brenner führen. Mit steigendem Wasserstoffgehalt im Brenngas sinkt das spezifische Gewicht des Brennstoffs, wodurch der Massendurchsatz des Brenngases abnimmt. Folglich ist es oft notwendig, den Brenngasdruck zu erhöhen, um die gleiche Brenner Wärmeabgabe zu erreichen. Aus diesem Grund sollten die Brenner Gasspitzen und die Hydraulik der Brenngasleitungen überprüft und bei Bedarf neu dimensioniert werden. Darüber hinaus müssen die bestehenden Sicherheitsverriegelungen und Auslöseeinstellungen des Heizgeräts überprüft und gegebenenfalls an den hohen Wasserstoffgehalt des Brennstoffs angepasst werden. Beispielsweise sind Ofen-TDL-Systeme und Flammenfühler mit UV/IR-Detektion möglicherweise nicht mehr geeignet, und es müssen alternative Technologien in Betracht gezogen werden, die Flammen mit hohem Wasserstoffanteil erkennen können. Diese Aspekte werden durch Studien über die Auswirkungen von Heizgeräten abgedeckt.

Nachrüstbrenner für hohe H2-Feuerung

Um Brennstoff mit hohem H2-Gehalt zu verwenden und die gesetzlichen NOX-Emissionsanforderungen einzuhalten, müssen Technologien mit extrem niedrigem NOX-Gehalt eingesetzt werden Brenner . Diffusionsbrenner stellen bei der Verbrennung von Brennstoffen mit hohem Wasserstoffanteil andere Herausforderungen dar als Vormischbrenner; beide Arten von Brennern werden separat behandelt Brenner .

Ultra-niedrige NOX-Diffusionsbrenner

Der ZEECO ultra-niedrige NOX FREE JET Brenner nutzt die interne Rauchgasrückführung zur Rekonditionierung des Brenngases mit inerten Verbrennungsprodukten vor der Mischung mit der Verbrennungsluft. Das rekonditionierte Brennstoffgemisch verlängert die Verbrennungsreaktion und reduziert so die Flammenspitzentemperatur und die thermische NOX-Produktion. Mit diesem Brenner können NOX-Emissionen von weniger als 50 mg/Nm3 bei 90 % Wasserstoff als Brennstoff ohne Dampfeinspritzung oder Emissionskontrolle nach der Verbrennung erreicht werden. Das Prinzip beruht auf der Umwandlung des Impulses des aus den Spitzen ausgestoßenen Brenngases in mitgerissenes Rauchgas. Um dies zu erreichen, werden einzelne Hochgeschwindigkeitsgasstrahlen durch einen Ring von Gasdüsen an der Außenseite der Kachel eingeblasen. Die Gasstrahlen wirken der hohen Flammengeschwindigkeit von Wasserstoffflammen entgegen und gewährleisten eine stabile und robuste Flamme über einen großen Betriebsbereich. Eine weitere Überlegung bei der Verbrennung von Brenngas mit hohem Wasserstoffanteil ist die Verwendung einer Brenner mit Gasdüsen mit geringer Masse. Im Beispiel von FREE JET Brenner ragen die Gasspitzen etwa 25 mm durch den Ofenboden, so dass die Wärmeintensität über das Profil der Gasspitze deutlich reduziert ist. Das bedeutet, dass die Gasdüsen so ausgelegt sind, dass sie den für die Wasserstoffbefeuerung charakteristischen hohen Temperaturen standhalten und eine längere Lebensdauer aufweisen.

Ultra-NOX-arme vorgemischte Wandstrahlungsbrenner

Vorgemischte Strahlungswandbrenner, wie sie üblicherweise in Ethylenspaltöfen eingesetzt werden, stellen bei der Verbrennung von Brennstoffen mit hohem Wasserstoffgehalt eine ganz andere Herausforderung dar, da sie zu Flammenrückschlägen neigen. Aus diesem Grund müssen die Konstrukteure von Brenner das Entflammbarkeitsfenster und die Flammengeschwindigkeit der jeweiligen Brennstoffzusammensetzung berücksichtigen. Das Entflammbarkeitsfenster von reinem Methan liegt zwischen 5 % und 17 %, mit einer Flammengeschwindigkeit von 1,3 ft/s. Das bedeutet, dass Methan, wenn es mit Luft in einer Konzentration zwischen 5 % und 17 % gemischt wird, die Verbrennung mit dieser Geschwindigkeit unterstützt. Das Entflammbarkeitsfenster für Wasserstoff liegt zwischen 4 % und 74 %, bei einer Flammengeschwindigkeit von 5,7 ft/sec. In dem Maße, wie die Industrie die Wasserstoffkonzentration erhöht, wird es immer schwieriger, Brenner mit Austrittsgeschwindigkeiten zu konstruieren, die diesen Anstieg der Flammengeschwindigkeit bewältigen können, vor allem, wenn man bedenkt, dass Brenner häufig sowohl mit Erdgas als auch mit einem Brennstoff mit hohem Wasserstoffanteil betrieben werden soll. Wenn der Konstrukteur dieses Gleichgewicht falsch einschätzt, breitet sich die Flamme zurück in das Innere des Brenner aus. Dies wird als Flammenrückschlag bezeichnet und kann sich nachteilig auf die mechanische Integrität der Brenner Komponenten und die thermischen NOX-Emissionswerte auswirken. Um diese technische Herausforderung zu meistern, hat Zeeco eine Strahlungswand Brenner entwickelt, die Brenngas-Kombinationen mit mehr als 90 % Wasserstoff verfeuern kann und dabei weniger als 100 mg/Nm3 NOX-Emissionen erzeugt. Dieses Brenner Design nutzt ein proprietäres Brennstoff-Staging-Design, das zwei getrennte Gemischzonen am Ausgang der Spitze erzeugt. Diese Kombination ermöglicht es Brenner , die Austrittsgeschwindigkeit zu erzeugen, die in der mageren Zone erforderlich ist, um einen Flammenrückschlag zu verhindern, während die Verbrennung in der fetten Zone lange genug verzögert wird, um den Brennstoff mit den inerten Rauchgasprodukten zu mischen.

Abbildung 2: Beispiele für ZEECO Piloten, die mit wasserstoffreichen Kraftstoffen betrieben werden

Abbildung 2: Beispiele für ZEECO Piloten, die mit wasserstoffreichen Kraftstoffen betrieben werden

This burner can be retrofitted in existing ethylene furnaces for firing high H2 fuels even in challenging furnace applications with extremely tight burner-to-burner and burner-to-tube spacing, still meeting the <100 mg/Nm3 emissions requirement.

Flammenscanner

Herkömmliche Flammenfühler sind so konfiguriert, dass sie Verbrennungsstrahlung im UV-, sichtbaren und IR-Spektrum erkennen. Die genauen Spektralbereiche basieren auf den für die Verbrennung von Kohlenwasserstoffbrennstoffen charakteristischen Wellenlängen. Die UV- und IR-Komponenten variieren je nach Art des verwendeten Brennstoffs; daher haben herkömmliche Flammenfühler einen großen Spektralbereich, der den Betrieb mit verschiedenen gasförmigen und flüssigen Brennstoffen ermöglicht. Bei der Verbrennung von Brennstoffen mit hohem Wasserstoffgehalt bedeutet das Fehlen von Kohlenstoff, dass der Spektralbereich der durch den Verbrennungsprozess erzeugten Strahlung deutlich eingeengt und mehr in Richtung UV-Spektrum verschoben wird. Daher werden die Flammenspitzensignale von Flammenfühlern, die auf UV- und IR-Spektralbereiche angewiesen sind, abgeschwächt, was zu Fehlauslösungen führt. Bei Flammenfühlern, die nur den UV-Spektralbereich für die Flammendetektion nutzen (keine IR-Komponente), liegt der Spitzenwert bei der Wellenlänge der OH-Radikalremission. Daher beeinträchtigt das Fehlen von Kohlenstoff in der Flamme nicht die Fähigkeit des Flammenfühlers, die Strahlung des Ziels Brenner zu erkennen. Ein Beispiel sind die Zeeco's ProFlame Flammenfühler, die zuverlässig 100%ige Wasserstoffflammen erkennen können, eine kritische Sicherheitsverriegelung bei der Verbrennung von Brennstoff mit hohem Wasserstoffanteil. Die Brenner Flamme kann bei der Verbrennung von Brennstoffen mit hohem Wasserstoffanteil aufgrund der höheren Flammengeschwindigkeit viel kürzer werden. Daher ist es wichtig, den Flammenfühler richtig auszurichten, um sicherzustellen, dass er auf die Zielflamme ausgerichtet ist. Dadurch wird die Wahrscheinlichkeit verringert, dass der Flammenfühler unerwünschte Hintergrundsignale erkennt.

Lotsen

Die meisten Zündflammen, die in befeuerten Heizgeräten verwendet werden, sind selbstansaugend, d. h. die Luft wird vor der Verbrennung auf natürliche Weise mit dem Brenngas vermischt. Bei der Verwendung von Zündflammen mit hohem Wasserstoffgehalt steigt die Gefahr eines Rückschlags im Zündrohr. Um Schäden an der Zündflamme selbst und an internen Bauteilen zu vermeiden, ist es wichtig, Zündflammen so zu konstruieren, dass sie mit einer Zündgaszusammensetzung von bis zu 90 % Wasserstoff ohne Flammenrückschlag betrieben werden können. Einige Pilotkonstruktionen verwenden beispielsweise eine einstellbare Luftklappe, um den Luftstrom manuell zu steuern und einen Flammenrückschlag bei der Verbrennung von Brennstoffen mit hohem Wasserstoffgehalt zu verhindern. Mit steigendem Wasserstoffgehalt muss die Luftklappe weiter geschlossen werden, um die Strahlgeschwindigkeit aufrechtzuerhalten und einen Flammenrückschlag zu verhindern.

Erkennung der Pilotflamme

Viele Brenner Zündflammen, die an befeuerten Heizgeräten verwendet werden, sind mit Ionisationsstäben zur Erkennung der Zündflamme ausgestattet. Flammenstäbe arbeiten durch den Ionisierungs-/Rektifikationsprozess, um einen elektrischen Stromkreis zu schließen. Wenn der Flammenstab unter Strom gesetzt wird, erzeugt der Strom eine positive Ladung, die negative Ionen in der Flamme anzieht. Die bei der Verbrennung entstehenden positiven Ionen werden von der Erdungsfläche der Zündspitze angezogen. Durch die Anziehung weiterer positiver Ionen an die Erdung wird der Elektronenfluss gleichgerichtet und fließt in eine Richtung. Dadurch wird ein Gleichstromsignal erzeugt, das das Vorhandensein einer Flamme anzeigt. Damit das Ionisationssystem richtig funktioniert, muss in der Flamme eine erhebliche Anzahl von Ionen vorhanden sein. Wasserstoffflammen erzeugen im Vergleich zu organischen Verbindungen nur wenige Ionen, so dass ein schwacher Strom erzeugt wird, der vom Flammenionisationsmodul nicht erfasst werden kann. Daher sind Flammenstäbe keine geeignete Methode zur Erkennung von Zündflammen für Brennstoffe mit hohem Wasserstoffgehalt, und es müssen alternative Mittel zur Erkennung von Zündflammen in Betracht gezogen werden. Eine Methode zur Erkennung von Zündflammen ist die Verwendung eines Flammenfühlers, der am hinteren Ende der Zündflamme montiert wird. Der Flammenfühler wird zur Erkennung der Flamme auf die Zündspitze gerichtet. Die Zündspitzenabschirmung kann speziell modifiziert werden, so dass der Flammenfühler kein Signal von der Hauptflamme Brenner erkennt.

Überlegungen zur Instrumentierung und Steuerung

Bei der Verwendung von H2 als Brennstoffquelle sind schließlich auch die für eine sichere Verbrennung erforderlichen Kontrollen und Instrumente zu berücksichtigen. Jede Brenner , die für eine variierende Brennstoffzusammensetzung von Erdgas bis hin zu hohem H2-Gehalt ausgelegt ist, sollte über ein vollständig dosiertes Verbrennungssteuerungssystem verfügen, das in einigen Fällen mit einem Wobbe-Index-Messgerät oder einem Messgerät für das spezifische Gewicht gekoppelt ist. Das Wobbe-Index-Messgerät überwacht die schwankende Zusammensetzung des Brennstoffstroms und liefert dem Steuersystem den notwendigen Input, um das Brennstoff-Luft-Verhältnis im Verbrennungssteuersystem richtig einzustellen. Die Unfähigkeit, die Zusammensetzung des Kraftstoffstroms zu überwachen und das Verbrennungssteuerungssystem an diese Veränderungen anzupassen, kann zu einem potenziell unsicheren, kraftstoffreichen Zustand führen.