Fokus auf Flare-Piloten

KATEGORIEN:

Clayton A. Francis, Zeeco Inc., USA, erörtert die Anforderungen an moderne Fackelpilot-Erkennungssysteme.

In einer Anlage, sei es für die Produktion, den Transport oder die Verarbeitung von Kohlenwasserstoffen, ist eine Fackel eine notwendige Sicherheitseinrichtung. Fackeln dienen der Verbrennung brennbarer und giftiger Gase, die im Notfall abgeleitet werden, um die Sicherheit der Anlage und der Menschen in der Umgebung zu schützen. Eine wichtige Komponente des Fackelsystems ist die Zündflamme, da eine gezündete Zündflamme die ordnungsgemäße Zündung der Notfackeln gewährleistet. Ohne eine zuverlässige Zündflamme könnten Freisetzungen in die Atmosphäre entweichen - mit Folgen für die Umwelt, die Sicherheit des Personals und die Explosionsgefahr. Die Bestimmung des Status der Fackelzündung ist von entscheidender Bedeutung und in vielen Anlagen weltweit auch gesetzlich vorgeschrieben.

Unzulänglichkeiten der bestehenden Pilotdetektionstechnologie

Vor dem Aufkommen zuverlässiger faseroptischer Detektoren verließ sich die Öl- und Gasindustrie auf Thermoelemente, um den Verbrennungsstatus zu bestimmen. Dies war im Allgemeinen ein zuverlässiger Ansatz für die typische Aufgabe, aber bei der Verwendung von Thermoelementen für die Erkennung von Zündflammen gibt es deutliche Unzulänglichkeiten. Die Endnutzer von Verbrennungsanlagen haben mehrere Probleme im Zusammenhang mit den herkömmlichen Technologien zur Erkennung von Zündflammen festgestellt. Aufgrund dieser Nachteile haben sich Kriterien für eine neue Fackelpilotlösung herauskristallisiert. In diesem Artikel werden diese Kriterien ausführlicher erörtert.

Genaue Unterscheidung zwischen einzelnen Pilotflammen

Hochentwickelte Fackelhersteller positionieren das Thermoelement so, dass es am besten auf die Fackelpilotflamme reagiert, die von der allgemeinen Fackelflamme getrennt ist. Auf diese Weise wird in den meisten Fällen ein ausschließlicher Pilotstatus an das Steuersystem weitergegeben. Da Thermoelemente jedoch Wärme erkennen, kann es selbst bei den kompetentesten Systemen zu falsch positiven Pilotanzeigen auf der windabgewandten Seite der Fackel kommen, wenn die Pilotflamme durch das Auftreffen der Flamme wärmegesättigt werden kann. Der sichere Betrieb der Fackel wird am besten durch die diskrete Identifizierung jedes einzelnen Pilotenstatus gewährleistet, aber das ist mit Thermoelementen manchmal einfach nicht möglich.

Eine robuste oder wartbare Lösung, die zwischen den Turnarounds Bestand hat

Obwohl Thermoelemente zu den robusteren Technologien gehören, die für die Pilotdetektion eingesetzt werden, sind sie letztendlich eine Verschleißtechnologie. Zeeco schützt und bewahrt die Integrität eines Thermoelementes durch ein integriertes Schutzrohr im Pilotgehäuse, strategische Platzierung, Abschirmung und Isolierung. In vielen Anlagen beträgt die Lebensdauer jedoch mehr als fünf Jahre, so dass die Thermoelemente trotz dieser Schutzmaßnahmen statistisch gesehen innerhalb des Zeitfensters ausgetauscht werden müssen. Bei den meisten Thermoelementen handelt es sich um einen festen Typ, der nur gewartet werden kann, wenn die Fackel (und damit die von der Fackel versorgte Anlage) abgeschaltet und unproduktiv ist. Mit einziehbaren Thermoelement-Systemen lässt sich das Problem der Wartung und Zugänglichkeit der Thermoelemente weitgehend lösen, aber diese sind nur in einer kleinen Minderheit aller Fackelanlagen vorhanden.

Sofortiges Signal der Flamme/keine Flamme pro Pilot

Im Laufe der Jahre wurde die Forderung nach einer sofortigen Erkennung des Pilotenstatus immer lauter. Eine Zündflamme kann erlöschen, und selbst ohne Vorhandensein einer Fackelflamme kann es mehrere Minuten dauern, bis das Schutzrohr und der Zündschirm unter den Schaltpunkt des Thermoelementes abgekühlt sind, was dem Bediener erst dann signalisiert, dass keine Zündflamme vorhanden ist. Wenn die Fackel ein brennbares Spülgas verwendet, kann das Thermoelement des Abwindpiloten möglicherweise nie genug abkühlen, um einen nicht funktionierenden Piloten zu registrieren. Selbst bei Steigungsprogrammierung, mehreren Schaltpunkten oder analoger Übertragung des Temperatursignals zeigt das Pilotthermoelement nicht sofort den tatsächlichen Pilotstatus an. Dieser Nachteil ist zwar weitgehend bekannt und wurde in der Vergangenheit in der Industrie akzeptiert, doch die potenziellen Sicherheits- und Umweltauswirkungen eines verzögerten Signals geben nun zunehmend Anlass zur Sorge.

Genaue Unterscheidung zwischen Zünd- und Fackelflamme

In dem Bemühen, die vermeintlichen Mängel von Thermoelementen zu beheben, werden auch andere Technologien eingesetzt, die jedoch wiederum andere betriebliche und funktionelle Probleme mit sich bringen. Gelegentlich sind bei einer Fackel die meisten oder alle Thermoelement-Pilotsignale mehrere Monate oder Jahre ausgefallen, bevor eine geplante Wartungspause die beschädigten Geräte ersetzen konnte. Als Überbrückungsmaßnahme, um einen Hinweis auf das Vorhandensein einer Zündflamme zu erhalten, können die Betreiber einen Infrarot (IR)-Monitor installieren, der am Boden montiert wird. Das Flammensignal wird zwar sofort angezeigt, und die Anlage kann leicht gewartet werden, wenn die Fackel in Betrieb ist, aber das Signal unterscheidet oft nicht zwischen den Piloten oder zwischen den Pilotflammen und der Fackelflamme. Es wird eine allgemeine Flammenanzeige gegeben, aber eine oder mehrere Zündflammen sind möglicherweise nicht in Betrieb. Dem Bediener wird durch die falsch positive Anzeige ein falsches Gefühl der Sicherheit vermittelt.

Was ist mit Flammenionisationsstäben?

Flammenionisationsstäbe können an einzelnen Fackelpiloten angebracht werden, wodurch ein diskretes, sofortiges individuelles Pilotsignal gegeben wird. Die offene Umgebung einer Fackel ist jedoch eine härtere Anwendung für Flammenstäbe als die typische Heizungsanlage, und die Erfahrung der Industrie hat im Allgemeinen gezeigt, dass von Flammenstäben nicht erwartet werden kann, dass sie zwischen den Abschaltgelegenheiten zuverlässig funktionieren. Es gibt noch andere, weniger verbreitete Techniken, die jedoch das Ziel einer schnellen, genauen und dauerhaften Erkennung der Zündflamme nicht ganz erreichen können.

Entwurf von Glasfasersystemen

Fast jeder weiß heute, wie einfach es ist, mit einem Smartphone ein Foto zu machen. Die Qualität und Schärfe der heute mit dem Smartphone aufgenommenen Amateurfotos kann sich sogar mit der von tragbaren professionellen Geräten von vor 30 Jahren messen. Die Glasfasertechnologie, bei der Lichtimpulse über dünne Glas- oder Kunststoffkabel oder -fasern übertragen werden, wird seit Jahrzehnten zur Datenübertragung über große Entfernungen eingesetzt.

Der Einsatz von optischer Detektionstechnologie zur Erkennung von Zündflammen ist keine ungewöhnliche Praxis. Allerdings "beobachten" diese Systeme die Fackelflamme in der Regel aus der Ferne und haben Schwierigkeiten, zwischen der Pilotflamme und der Fackelflamme zu unterscheiden. Um diese Herausforderung zu meistern, nutzt das faseroptische Pilotüberwachungssystem Zeeco VerifEYE faseroptische Technologie, die in die Fackelpilotflamme eingebaut ist, um den Zündstatus jeder einzelnen Pilotflamme in Echtzeit an einen Monitor auf der Ebene zu übermitteln. Ein optischer Sensor im Monitor erkennt den Zündstatus und steuert die Zündung und Funktion der Zündflamme.

Ein Großteil der Entwicklungsarbeit für den erfolgreichen Einsatz der Glasfasertechnologie auf diese Weise musste sich auf die kritischen oberen 10 Fuß innerhalb der hitzebeeinflussten Zone (HAZ) der Fackel konzentrieren. Alle Geräte, die sich in der HAZ befinden, müssen den extremen Temperaturen standhalten und gleichzeitig die Flamme über eine lange Lebensdauer erfassen. Die Ingenieure haben diese Herausforderung gelöst, indem sie die faseroptische Baugruppe in der Luft-Gas-Vormischleitung zentriert haben (Abbildung 1). Der kontinuierliche Luft- und Gasstrom während des Betriebs schafft eine thermische Barriere gegen die Verbrennungstemperaturen. Im Gegensatz zu anderen Technologien wie Thermoelementen und Flammenstäben kommen die Lichtwellenleiter nicht mit der Flamme in Berührung, da das aufnehmende Ende des Lichtwellenleiters sicher kurz vor der Gasspitze endet. Obwohl die Sensoreinheit vor der Gefahrenzone geschützt ist, sorgen spezielle Fasern und Keramiken dafür, dass das Gerät der Hitze standhält, ebenso wie der Pilot selbst.

Abbildung 1. Weg des Lichtleiters (rote Linie) durch die Pilotanlage, wobei die thermische Barriere durch den Luft- und Gasstrom zur Pilotanlage zu erkennen ist. Das "Sammelende" des Sensors befindet sich in einem geschützten Abstand zur Verbrennungszone.

Für dieses faseroptische Pilotüberwachungssystem wurden mechanische Verbindungselemente und Steckverbinder ausgewählt, wobei die Gasabdichtung, die thermische Bewegung und die Montage vor Ort berücksichtigt wurden, um Haltbarkeit und Benutzerfreundlichkeit zu gewährleisten. Das System besteht aus einer modularen Anordnung von langlebigen Faserkabelsegmenten, die robust, erschwinglich und einfach zu installieren sind, um das Kabel im Fackelstapel zu verlegen (Abbildung 2). Der Gesamteffekt dieser Konstruktionsaspekte schafft ein Pilotüberwachungssystem, das keine regelmäßige oder voraussichtliche Wartung zwischen den Anlagenstillständen erfordert. Die zu wartende Elektronik befindet sich auf der Höhe, außerhalb der Gefahrenzone, und ist leicht zugänglich, während die Fackel in Betrieb ist.

Abbildung 2. Fackelstapel, der die Montage einer Baugruppe mit integrierten Glasfaserkabelbündeln zeigt.

Abbildung 2. Fackelstapel, der die Montage einer Baugruppe mit integrierten Glasfaserkabelbündeln zeigt.

Der enge Sichtwinkel der Faser konzentriert sich auf die Rückseite der Pilotdüse, wo die Pilotflamme stabilisiert wird. Der gesamte Sichtbereich der Faser ist mit IR-Energie gesättigt, die gesammelt und an den Grad übertragen wird. Die Gesamtmenge an IR-Signalen, die dem Sensor am Füllstand zur Verfügung steht, ist um drei Größenordnungen größer als das minimale Schaltpunktvolumen, was bedeutet, dass eine normale Verschlechterung der Ausrüstung im Laufe der Zeit die Fähigkeit des Systems zur Bestimmung des Pilotstatus nicht beeinträchtigt. Zusätzlich zu dem faseroptischen Sensor, der sich auf die einzelnen Zündflammen konzentriert, verfügt der Monitor am Füllstand über eine Flammenflackertechnologie, um zwischen der Zünd- und der Fackelflamme zu unterscheiden. Da die Pilotflamme mit Luft vorgemischt wird und durch kleine Öffnungen austritt, weist sie ein schnelles Frequenzflimmern auf, das vom optischen Detektor erkannt werden kann und sich vom langsameren Pulsieren der Fackelflamme unterscheidet. Die Software im optischen Detektor eliminiert dann das niederfrequente Flimmern und kann zwischen Zünd- und Fackelflamme unterscheiden. Es wird kein falsches positives Pilotsignal ausgegeben, und die Bediener werden auf potenzielle Probleme aufmerksam gemacht, bevor sie sich als erloschene Fackelflamme manifestieren können.

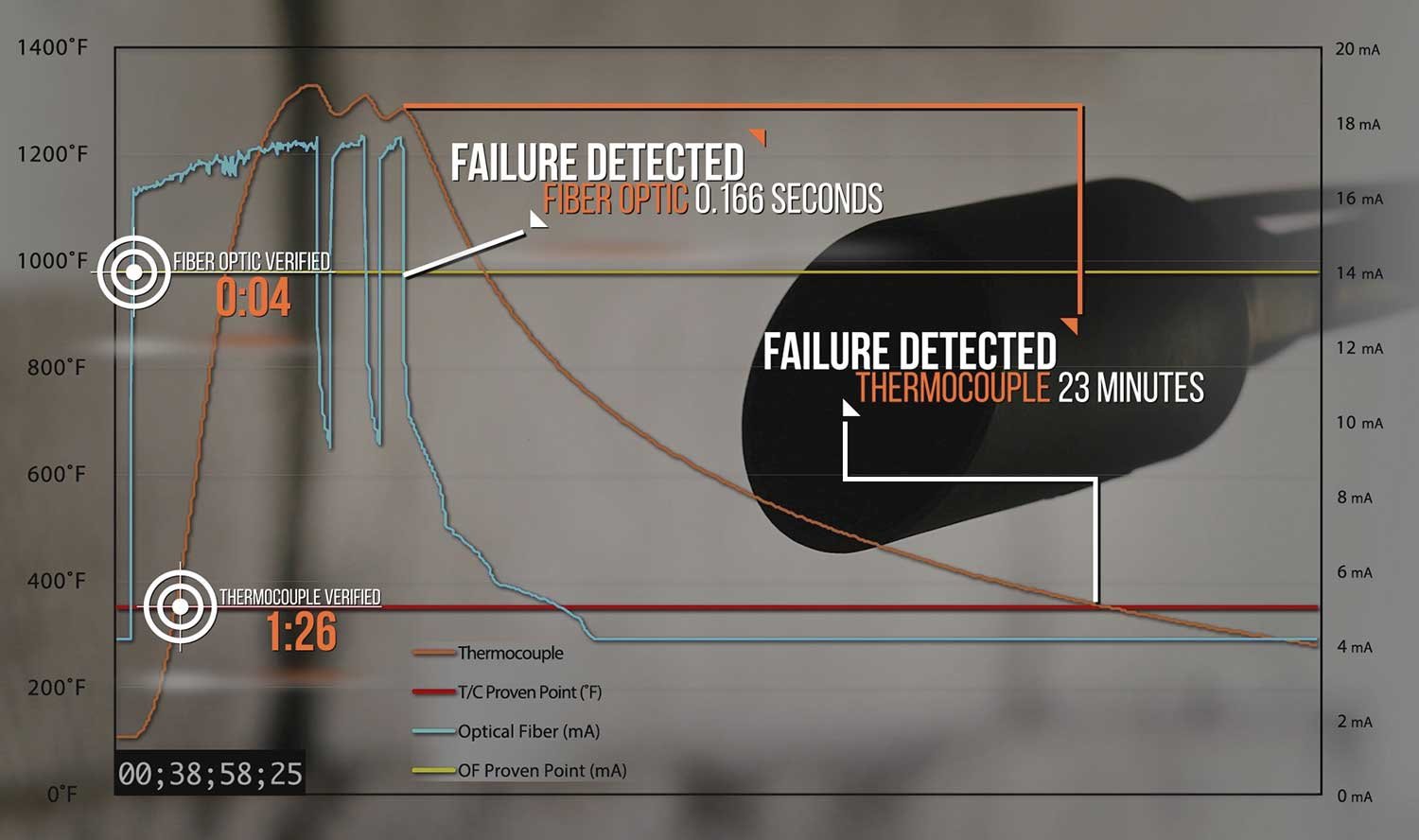

Abbildung 3. Die Überprüfung der Zündflamme mit dem Glasfasersystem erfolgt in 4 Sekunden. Die Überprüfung der Zündflamme mit einem Thermoelement erfolgt in 1 Min. 26 Sek.

Abbildung 4. Das faseroptische System verifiziert mehrere Pilotausfälle und erfolgreiche Wiederzündungen. Das Thermoelement erreicht den eingestellten Schaltpunkt während der intermittierenden Ausfälle nicht. Das System registriert den endgültigen Ausfall 0,166 Sekunden nach seinem Auftreten, und das Thermoelement registriert einen Ausfall 23 Minuten nach dem Auftreten des endgültigen Ausfalls.

Schlussfolgerung

Fortschrittliche Technologie ist das, was die Verbraucher von der Elektronik erwarten, und das ist es, was die Prozessindustrie von der Sicherheitsausrüstung verlangen sollte. Ein präzises, dauerhaftes und sofortiges Signal der Fackelflamme ist durch die nächste Generation der Pilotdetektionstechnologie möglich.

Artikel herunterladen