Brenner Nachrüstung erhöht die Kapazität und senkt die Kosten

KATEGORIEN:

Roy Bisnett, Zeeco Inc., USA, beschreibt, wie durch den Austausch von Brennern in einem Wasserstoffreaktor-Zulauferhitzer innerhalb einer Woche die Kosten für die Nachrüstung eingespart werden konnten.

Eine große Raffinerie an der Ostküste der Vereinigten Staaten hatte Probleme, die maximale Wärmeabgabe an einem Naturzug-Wasserstoffreaktor-Vorwärmer zu erreichen. Aufgrund der positiven Erfahrungen, die die Raffinerie mit Brenner Nachrüstungsprojekten gemacht hatte, wandte sie sich an den in den USA ansässigen Hersteller von Verbrennungsanlagen Zeeco und bat um Beratung. Zeeco Brenner Experten führten eine Inspektion durch und stellten fest, dass mehrere der Brenner Spitzen in den vorhandenen Brennern des Erhitzers verstopft waren.

Diese Verstopfung der Brennerspitze schränkte die Wärmeabgabe ein, da der Versuch, die Wärmeabgabe unter den derzeitigen Bedingungen zu erhöhen, einen Alarm wegen hohen Brenngasdrucks auslöste. Es wurde empfohlen, die Düsen zu reinigen, damit die Brenner am oberen Ende der Leistungskurve betrieben werden können, so dass der Erhitzer mit einer höheren Wärmeabgabe arbeiten kann und sich die Durchsatzleistung der Anlage insgesamt verbessert. Der Raffineriebetreiber berichtete jedoch, dass die vorhandenen Brenner Brennerspitzen innerhalb der letzten zwei Monate gereinigt worden waren und dass der Raffineriebetreiber sie fast jeden Monat reinigen musste, um eine akzeptable Durchsatzrate zu erzielen. Der Raffineriebetreiber berichtete, dass die Reinigung der Düsen eine zeitaufwändige Aufgabe ist, für die ein Gerüst gebaut werden muss. Außerdem erforderte die Konstruktion der vorhandenen Brenner die Entfernung einzelner Edelstahlrohre mit Klemmringverschraubungen, die in jede einzelne Brenner Düse mündeten, gefolgt von der Entfernung der acht Brenner Düsen für jeden der sechs Brenner. Die Komplexität und die Häufigkeit des Prozesses führten zu einer beträchtlichen Kostenbelastung für die Anlage, da bei jeder Reinigung Rohrschlosser und Schreiner benötigt wurden. Der Raffineriebetreiber berichtete weiter, dass die vorhandenen Brenner eine extrem NOx-arme Konstruktion waren, weniger als 10 Jahre alt waren und mit einer durchschnittlichen Brenngaszusammensetzung von 923 Btu/SCF LHV betrieben wurden.

An anderer Stelle in der Raffinerie wurden Zeeco GB Single Jet-Brenner in anderen Erhitzern in der Anlage nachgerüstet, die mit derselben Brenngasversorgung betrieben werden, und der Raffineriebetreiber stellte fest, dass diese Brenner aufgrund konstruktiver Unterschiede nicht so streng gewartet werden mussten. Tatsächlich war ein Erhitzer nach der Nachrüstung volle sechs Monate lang in Betrieb, ohne dass Probleme mit Verstopfungen aufgetreten wären, und ein anderer Erhitzer hatte gerade die Ein-Jahres-Marke nach der Nachrüstung überschritten, ohne dass eine Reinigung der Spitzen erforderlich war. Beide Erhitzer wiesen eine bessere als die angegebene Kapazität und Emissionen auf.

Die Herausforderung

Das Team der Raffinerie und das Expertenteam von Brenner berechneten die Höhe der entgangenen Opportunitätskosten für den derzeitigen Betrieb und kamen zu dem Schluss, dass diese mehr als 10 000 $/Tag betragen. Die Raffinerie kam zu dem Schluss, dass der Austausch der vorhandenen Brenner durch GB Single Jet-Brenner betrieblich sinnvoll ist, wollte die Nachrüstung jedoch so schnell wie möglich und mit so wenig Unterbrechungen des Raffineriebetriebs wie möglich durchführen. Eine CFD- und Brenner -Prüfung war nicht erforderlich, da bereits empirische Betriebs- und Emissionsdaten von einer ähnlichen Anwendung vor Ort vorlagen. Die Brenner mussten Emissionsgarantien von 0,030 lb/MMBtu oder 26 vppm erfüllen, während sie ein durchschnittliches Brenngas von 923 Btu LHV verfeuern und in einem vertikalen zylindrischen Erhitzer mit natürlichem Zug und sechs nach oben gerichteten Brennern gemäß den Spezifikationen arbeiten. Der Brenner Kreisdurchmesser betrug 5,5 Fuß mit einem Rohrkreisdurchmesser von 15,3 Fuß. Die Höhe des Strahlungsbereichs vom Boden bis zum konvektiven Bereich betrug 29,5 Fuß.

Die Lösung

Die GB-Einzelstrahlbrenner wurden für eine maximale Flammenhöhe von 19,8 Fuß, eine Flammenbreite von 2,8 Fuß und eine Wärmeabgabe von 11,68 MMBtu/Std. bei einer Gesamtleistung von 70 MMBtu/Std. für den Ofen ausgelegt. Die Brenner mussten eine Turndown-Anforderung von 4:1 erfüllen und Emissionsgarantien von höchstens 26 vppm oder 0,030 lb/MMBtu einhalten, während sie ein durchschnittliches LHV-Brenngas von 923 Btu verfeuern. Die Brenner sollten innerhalb eines Zeitfensters von 15 Wochen produziert und geliefert werden, um den von der Raffinerie gewünschten Zeitplan einzuhalten, und das Team aus Fachleuten der Raffinerie und des Herstellers Brenner entwickelte einen Plan für den Einbau der Brenner, während der Erhitzer in Betrieb blieb. Als die Brenner eintrafen, ersetzte das Installationsteam im Laufe der Woche jeweils einen Brenner , ohne den Ofen außer Betrieb zu nehmen (siehe Abbildung 1).

Abbildung 1. Eine neue Brenner , bereit zum Einbau in den Ofen während des Nachrüstungsprojekts.

Betriebsmerkmale der ausgewählten Brenner:

- Reduziert NOx durch interne Rauchgasrückführung (IFGR), gestuften Brennstoff und gestufte Luft

- Natürliche, erzwungene, induzierte, ausgeglichene Zugluft oder Turbinenabgasverbrennungsluftzufuhr

- Kann für Aufwärts-, Seiten- und Abwärtsbefeuerung konfiguriert werden

- Plenum montiert oder einzelner Windkasten

- Wärmeabgabebereich - natürlicher Zug: 1-20 MM Btu/hr (0,293-5,860 MW)

- Wärmeabgabebereich - erzwungener Zug: 1-20 MM Btu/hr (0,293-5,860 MW)

- Turndown: 10:1 oder mehr für die meisten Fälle

- Auslegungs-Luftüberschussbereich: 8% oder mehr - für die meisten Fälle

- Druckverlust der Verbrennungsluft - natürlicher Zug: 5-25 mm (0,2-1 Zoll) Wassersäule

- Druckabfall der Verbrennungsluft - erzwungener Zug: 12,7-100 mm (0,5-4in) Wassersäule

Die Technologie

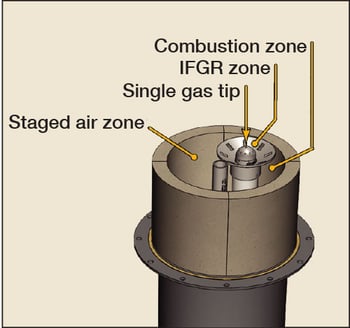

Die Zeeco GB Single Jet Rundflamme Brenner , die für dieses Nachrüstungsprojekt ausgewählt wurde, verwendet eine unsymmetrische Einzelspitze und ein Kegeldesign, um die interne Brenngasrückführung zu verbessern. Das Design nutzt gestufte Luft- und Gas-Techniken, um die NOx-Emissionen zu reduzieren (20-49 vppm für die meisten Anwendungen) und erhöht die Möglichkeiten für neue Anwendungen und Nachrüstungen. Die Brenner verwendet eine einzelne Gasdüse, die auf einer Kegelbaugruppe zündet, aber anstatt auf der Mittellinie der Brenner zu zünden, sind die Düse und der Kegel so versetzt, dass sie näher am Innendurchmesser der Brenner Kachel zünden (siehe Abbildung 2).

Abbildung 2. Brenner Kehle eines typischen GB Single Jet Brenner mit den verschiedenen Verbrennungsluft- und internen Rauchgasrezirkulationszonen des Brenner.

Stabile Flamme

Die einfache Spitze und der Kegel sind eine einfache, stabile Konstruktion. Die Bohrung in der Spitze umfasst Zündöffnungen für die Zündung der Brenner, Zündöffnungen für die Erzeugung der sekundären (fetten) Verbrennungszone und eine mittlere gestufte Brennstofföffnung, die die sekundäre (fette) Verbrennungszone verbessert. Da alle Öffnungen nahe beieinander liegen, legt das Zündgas nur eine kurze Strecke zurück - weniger als 30 mm - im Vergleich zu den 380 mm, die bei vielen gestuften Kraftstoffsystemen Brenner zurückgelegt werden. Da das Gas eine sehr kurze Strecke zurücklegt, ist die Wahrscheinlichkeit, dass die Brenner Stabilität beeinträchtigt wird, im Vergleich zu einer Standardkonstruktion Brenner sehr viel geringer.

Kompakte Bauweise

Mit nur einer Spitze und einem Konus wird das kompakte Design des Brennerhäufig für neue Anwendungen und Nachrüstungen mit begrenztem Platzangebot gewählt.

Geringe Wahrscheinlichkeit einer Flammeninteraktion

Da der Brenner eine kleine Grundfläche hat und sich nur eine Spitze in der Brenner Kehle befindet, ist das Gas, das von einem Brenner abgefeuert wird, weiter von dem benachbarten Brenner entfernt als bei einem herkömmlichen gestuften Brennstoff Brenner mit Gasspitzen an der Peripherie der Brenner Kachel. Diese Konstruktion bedeutet, dass das von Brenner zu Brenner gezündete Gas weiter voneinander entfernt ist, was die Wahrscheinlichkeit einer Flammeninteraktion und die Möglichkeit einer "Flammenwolke" erheblich verringert.

Geringe Wartung

Mit einer einzigen Spitze und einem einzigen Konus gibt es weniger Wartungsbedarf. Die Grundkonstruktion mit Spitze und Konus hat sich seit Jahrzehnten bewährt und wird von vielen Betriebsgruppen aufgrund des geringeren Wartungsbedarfs bevorzugt.

Präzise Verbrennungsluftkontrolle

Die Steuerung der Verbrennungsluft zu jedem Brenner ist entscheidend für den ordnungsgemäßen Betrieb. Der GB Single Jet verwendet zur Steuerung der Verbrennungsluft ein gegenläufiges Dämpfersystem mit zwei Flügeln. Die Klappenblätter sind auf 304SS-Wellen montiert, um Rost zu vermeiden. Die Klappenwellen sind dann auf Lagern montiert, damit sie sich leicht bewegen lassen.

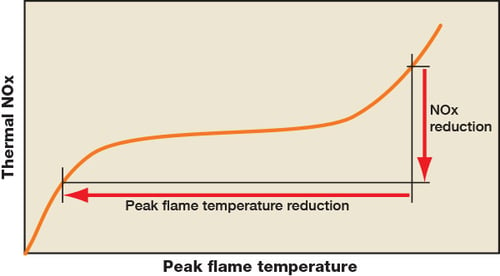

Da dieses Brenner einen Teil der Verbrennungsluft in der Brenner Kehle verteilt und eine versetzte Einzelgasdüse verwendet, die auf einer Kegelbaugruppe anstatt auf der Mittellinie des Brenner feuert, ist es in der Lage, IFGR an der Basis der Brenner Flamme zu erzeugen. Die Anordnung trägt auch zur Schaffung einer stabilen Niederdruckzone bei, um die IFGR-Menge in der Verbrennungszone zu maximieren. Die erhöhte IFGR reduziert die Flammenspitzentemperatur im Flammenkern drastisch. Abbildung 3 zeigt, dass die Verringerung der Flammenspitzentemperatur die thermischen NOx-Emissionen reduziert.

Abbildung 3. Flammenspitzentemperatur im Vergleich zur thermischen NOx-Produktion.

Die meisten Brenner mit niedrigem und sehr niedrigem NOx-Ausstoß verwenden mehrere Gasdüsen, eine komplexe Kachelgeometrie und Flammenhalter, um eine stabile Brenner Flamme zu erzeugen, die die Emissionsanforderungen erfüllt. Mit nur einer einzigen Gasdüse und Kegelanordnung, aber mit der Fähigkeit, aggressivere Emissionsanforderungen als herkömmliche Rohgasbrenner zu erfüllen, erfüllt der gewählte Brenner die Anforderungen für die Nachrüstung in mehreren Öfen. Die Kachelgeometrie für den ausgewählten GB Single Jet Brenner ist normalerweise eine geradlinige Kachel. Dies ist nicht nur kostengünstiger, sondern auch eine kleinere Kachelgrundfläche als die, die normalerweise für einen NOx-armen Brenner benötigt wird. Diese kleinere Grundfläche vereinfacht die Nachrüstung bestehender Öfen Brenner , wie z. B. bei diesem Nachrüstungsprojekt in einer Raffinerie, da keine teuren Änderungen an Bodenstahl und Feuerfestmaterial erforderlich sind.

Brenner Einstellbarkeit

Eine Lehre aus früheren Brenner Nachrüstungen ist, dass eine gewisse mechanische Einstellbarkeit der Brenner nach dem Einbau wünschenswert ist. Die meisten Nachrüstungen werden an Öfen vorgenommen, die bereits seit vielen Jahrzehnten in Betrieb sind. Obwohl das Betriebspersonal sorgfältig auf die Instandhaltung achtet, wird in der Regel den äußeren Bereichen des Ofens die meiste Aufmerksamkeit gewidmet, während die inneren Betriebsbereiche der Öfen während der Stillstandszeiten inspiziert und gewartet werden. Viele Raffinerien planen heute nur noch alle zwei bis fünf Jahre eine Revision, wodurch sich die Möglichkeiten zur Behebung von Schäden an den inneren Bereichen verringern.

Im Laufe der Jahrzehnte kann sich die Feuerfestigkeit der Böden verschlechtern. Aus diesem Grund müssen die Projektteams jeden einzelnen Brenner planen und in der Lage sein, ihn mechanisch an die spezifischen Feuerfestdicken an jedem Brenner Standort anzupassen. Wenn keine mechanische Anpassung vorgesehen ist, ist es nicht möglich, den Betrieb der Brenner zu optimieren, um die niedrigsten NOx-Emissionen zu erreichen. Wenn die Unterschiede in der Feuerfestmasse zu groß sind, kann auch der stabile Betrieb der Brenner beeinträchtigt werden.

Um die erforderlichen Einstellungen vor Ort zu ermöglichen, verfügt der GB Single Jet Brenner über drei Einstellbereiche. Die erste Einstellung ist ein zusätzlicher Satz von Befestigungslöchern auf der Frontplatte Brenner , die zweite Einstellung sind Befestigungsnaben für die Hauptbrenngassteigleitung und den Piloten zur vertikalen Einstellung und die dritte Einstellung ist eine verschiebbare Befestigungsplatte zur horizontalen Einstellung der Hauptbrenngassteigleitung und des Piloten.

Die zusätzlichen Befestigungslöcher für die Frontplatte Brenner bieten eine Lösung für die Herausforderung, die sich ergibt, wenn die vorhandenen Befestigungsbolzen im Luftplenum beim Ausbau der vorhandenen Brenner beschädigt wurden. Durch einen zusätzlichen Satz von Befestigungslöchern an der Frontplatte, die in einem kleinen Winkel zu den vorhandenen Befestigungsbolzen versetzt sind, kann das Wartungspersonal die neuen Brenner auch dann installieren, wenn dieses Problem auftritt. Anstatt die vorhandene, beschädigte Befestigungsschraube aufzubohren, kann die alte Schraube abgeschert und eine neue Befestigungsschraube an der neuen Stelle angebracht werden.

Eine weitere wichtige Anpassung ist die Verwendung von Befestigungsnaben und Stellschrauben, mit denen die vertikale Position des Hauptbrenngassteigers und der Zündflammenbaugruppe eingestellt werden kann. Die Stellschrauben und die Montagenabe mildern die Auswirkungen unebener Bereiche des feuerfesten Bodens oder der durch jahrzehntelangen Betrieb verzogenen Heizungsböden. Mit dieser Einstellmöglichkeit kann das Installationsteam die Position der Kegelbaugruppe, der Hauptbrenngasspitze und der Zündflamme für einen optimalen Brenner Betrieb und reduzierte NOx-Emissionen genau einstellen.

Schließlich umfasst die typische GB Single Jet Brenner Konstruktion eine kleine Brenner Brenngassteigleitung und eine Pilotmontageplatte mit Langlöchern auf der Brenner Frontplatte. Dadurch kann der Hauptfeuermechanismus der Brenner in horizontaler Richtung verstellt werden, ohne die Feuerungsgeometrie zwischen dem Hauptbrenngassteigrohr, der Kegelbaugruppe und der Pilotposition zu verändern.

Wartung im Laufe der Zeit

Die von der Raffinerie prognostizierte Kapitalrendite für dieses Projekt basierte sowohl auf den geringeren Wartungskosten im Vergleich zu den vorhandenen Brennern als auch auf der erwarteten Rückgewinnung der Wärmeabgabekapazität und der Zufuhrraten. Das gewählte Brenner Design verwendet eine einzelne Gassteigleitung mit Gasspitze, ein Design, das sich über lange Zeit in zahlreichen Raffinerien und Anlagen bewährt hat. Der Ausbau des Brenngasspeisers erfolgt bei Bedarf einfach durch Lösen von vier Befestigungsmuttern und Abnehmen des Brenngasspeisers vom Brenner. Mit einem einzigen, leicht abnehmbaren Brenngasspeiser und einer Gasspitze rechnet die Raffinerie mit weitaus geringeren Wartungskosten und Reinigungsausfallzeiten.

Die Ergebnisse

Ein unmittelbares Ergebnis der Brenner Nachrüstung war, dass der Ofen mit einem deutlich niedrigeren Brenngasdruck von 18 psig zu arbeiten begann und nur fünf der sechs Brenner benötigt wurden, um die gewünschte Wärmeabgabe bei diesem Druck zu erreichen. Der neue Betriebsdruck lag deutlich unter dem maximalen Druck von 27,5 psig und die Brenner arbeiteten wie erwartet mit stabilen Flammen und geringer Flammeninteraktion (siehe Abbildung 4). Mit diesen Betriebsparametern machten sich die neuen Brenner in weniger als einer Woche Betrieb bezahlt.

Abbildung 4. Dieses Bild zur Projektmitte zeigt drei neue Brenner und drei alte Brenner in Betrieb. Die neuen Brenner zeigten aufrechte Flammen ohne "Flammenwolke" oder negative Flammen-zu-Flammen-Interaktion.

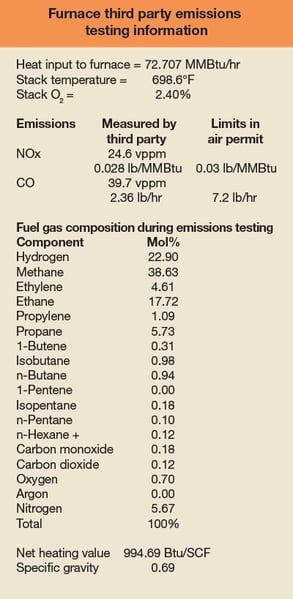

Sechs Monate nach der Umrüstung berichtet die Raffinerie, dass die Brenner weiterhin mit einem Druck von 18 psig arbeiten und nur fünf der sechs Brenner in Betrieb sein müssen, um die Ziele für die Wärmeabgabe und die Durchsatzrate zu erreichen. Bislang war keine Reinigung erforderlich. Nach der sechsmonatigen Evaluierung entschied sich die Raffinerie für die Nachrüstung von vier weiteren Erhitzern mit GB Single Jet-Brennern. Alle haben sich in der Praxis mit minimalem Wartungsaufwand bewährt. Alle nachgerüsteten Öfen arbeiten weiterhin unterhalb der Emissionsgarantie von 0,030 lb/MMBtu oder 26 vppm bei durchschnittlich 923 Btu LHV-Brenngas. Die von einer unabhängigen Stelle durchgeführten und aufgezeichneten Schornsteinprüfungen ergaben, dass die Leistung deutlich unter den prognostizierten NOx-Emissionen lag (siehe Tabelle 1).

Tabelle 1

Tabelle 1

Roy Bisnett ist seit 2015 als Endverbraucher-Support für Zeeco Inc. tätig. Er arbeitet daran, Lösungen für Raffinerie- und Petrochemieanlagen im Osten der USA und in Kanada für alle Arten von verbrennungsbezogenen Problemen zu finden. Bevor er zu Zeeco kam, verbrachte er mehr als ein Jahrzehnt auf der Endkundenseite der Erdölraffination und ist Absolvent zahlreicher branchenspezifischer Schulungs- und Zertifizierungsprogramme.

Artikel herunterladen