Ammoniak-Abfackeln: Heute und morgen

KATEGORIEN:

Das Abfackeln von Ammoniak steht aufgrund der weltweiten Bestrebungen zur Dekarbonisierung an der Schwelle zum Wandel. Klimabezogene Länder erlassen Gesetze zur Verringerung des Einsatzes fossiler Brennstoffe. Dies kann in Form einer direkten Steuer auf die Kohlendioxid (CO2)-Produktion in Anlagen, Steuern auf Endverbrauchskraftstoffe wie Benzin und Diesel oder durch Anreize zur Verwendung weniger kohlenstoffintensiver Brennstoffe wie Ammoniak oder Wasserstoff erfolgen. Ammoniak als direkt befeuerter Flüssigbrennstoff oder als Transportmittel für Wasserstoff innerhalb der Wasserstoffversorgungskette wird in den kommenden Jahren und Jahrzehnten einen größeren Nutzen haben, da es keinen gebundenen Kohlenstoff im Molekül hat.

Das Abfackeln von Ammoniak steht aufgrund der weltweiten Bestrebungen zur Dekarbonisierung an der Schwelle zum Wandel. Klimabezogene Länder erlassen Gesetze zur Verringerung des Einsatzes fossiler Brennstoffe. Dies kann in Form einer direkten Steuer auf die Kohlendioxid (CO2)-Produktion in Anlagen, Steuern auf Endverbrauchskraftstoffe wie Benzin und Diesel oder durch Anreize zur Verwendung weniger kohlenstoffintensiver Brennstoffe wie Ammoniak oder Wasserstoff erfolgen. Ammoniak als direkt befeuerter Flüssigbrennstoff oder als Transportmittel für Wasserstoff innerhalb der Wasserstoffversorgungskette wird in den kommenden Jahren und Jahrzehnten einen größeren Nutzen haben, da es keinen gebundenen Kohlenstoff im Molekül hat.

Aufgrund dieses gesellschaftlichen Drucks hat sich in der traditionellen Ammoniakindustrie eine Dynamik in Richtung der Herstellung von Ammoniak aus erneuerbaren Energiequellen entwickelt. Der so genannte "grüne Wasserstoff" oder "grünes Ammoniak" kommt bei allen Schritten der Herstellung, des Transports und der Nutzung als Kraftstoff ohne fossile Brennstoffe aus. Die großtechnische Produktion ist nur noch wenige Jahre entfernt. Ein Anbieter investiert Milliarden von Dollar, um bis 2025 Ammoniak auf Basis von grünem Wasserstoff auf Weltklasseniveau in Betrieb zu nehmen.

Es gibt bereits Projekte, die "blaues" Ammoniak oder Wasserstoff als Ersatz für die Verbrennung fossiler Brennstoffe verwenden, oder die in den nächsten Jahren in Betrieb gehen werden. Blaues Ammoniak unterscheidet sich von grünem Ammoniak dadurch, dass es mit bestehenden, auf fossilen Brennstoffen basierenden Produktionsmethoden hergestellt wird, seine Kohlenstoffauswirkungen dann aber durch Sequestrierung und Kompensationen begrenzt werden.

Was bedeutet das für die Zukunft des Abfackelns? Sie könnte sehr vielfältig sein. Ammoniak und/oder Wasserstoff werden in jeder Anlage zu finden sein, die auf einen niedrigen Kohlenstoff-Fußabdruck umstellt. Erdgas, das durch Wasserstoff als Brenner oder Pilotbrennstoff ersetzt wird, wird zunehmend von den Endverbrauchern nachgefragt. Die Entwicklung von Verbrennungsanlagen, die eine effektive Zerstörungseffizienz (DE) für chemische, petrochemische und gasverarbeitende Anwendungen bieten, stellt besondere Herausforderungen dar, die von Fall zu Fall beurteilt werden müssen. Für Industriezweige, die chemische Verbindungen herstellen, bei denen aufgrund der Beschaffenheit der Chemikalie selbst eine Zündung und ein hoher DE-Wert schwierig zu erreichen sind, wie z. B. bei Ammoniak, müssen spezielle Fackelkonstruktionsverfahren angewendet werden, um eine saubere und effiziente Verbrennung zu gewährleisten.

Herausforderungen bei der Verbrennung von Ammoniak

Die Verbrennung von Ammoniak wird durch eine Reihe von Faktoren erschwert: Es handelt sich um ein stickstoffbasiertes

Verbindung, hat eine geringe Flammenausbreitungsgeschwindigkeit, einen niedrigen Heizwert und niedrige Flammentemperaturen. Um diesen Herausforderungen gerecht zu werden, sind spezifische Auslegungskriterien für Ammoniakfackeln erforderlich (siehe Abbildung 1).

Abbildung 1. Beispiel für ein Fackelsystem zur Behandlung von Abgasen aus einer Ammoniakanlage, mit einem Windschutz zur Unterstützung einer effektiven Verbrennung.

Um die technisch vollständige Verbrennung von Ammoniak (99 % oder mehr) zu ermöglichen, ist es notwendig, die Austrittsgeschwindigkeit des Abgases zu begrenzen, um sicherzustellen, dass das Ammoniak eine ausreichende Verweilzeit für eine hohe DE-Verbrennung hat. Zeeco hat Testdaten gesammelt, die eine Korrelation zwischen der Flammenstabilität von Ammoniak und der Austrittsgeschwindigkeit zeigen, die diese Konstruktionsphilosophie unterstützen. Wird ein Fackelsystem nicht unter Berücksichtigung dieses Schlüsselfaktors ausgelegt, besteht ein höheres Potenzial für eine unvollständige Verbrennung und/oder eine nicht gezündete Freisetzung des Abgases.

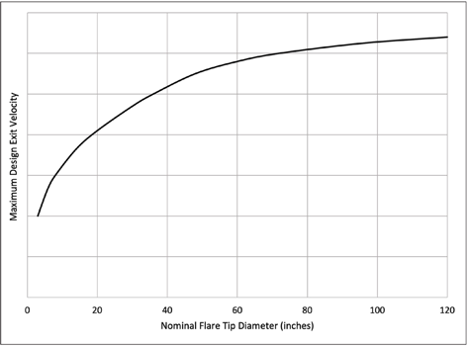

Abbildung 2. Typische maximale Austrittsgeschwindigkeit im Vergleich zum Nenndurchmesser der Fackelspitze.

Abbildung 3. Typische Ammoniak-Testflammenfarbe.

Abbildung 2 veranschaulicht beispielsweise, dass die maximale Auslegungs-Austrittsgeschwindigkeit für ammoniakhaltiges Abgas vom Durchmesser der Fackelspitze abhängig ist. Je größer der Durchmesser der Fackelspitze ist, desto größer ist im Allgemeinen das Gasvolumen und desto mehr Wärme wird von der Flamme freigesetzt. Die Auslegung des Fackelspitzendurchmessers auf der Grundlage einer Kontrolle der Austrittsgeschwindigkeit trägt somit dazu bei, eine Flammentemperatur aufrechtzuerhalten, die über der Zündtemperatur von Ammoniak liegt, und verbessert die allgemeine Flammenstabilität.

Die von einem Chemiewerk in Houston, Texas, USA, durchgeführten Tests mit 100 % Ammoniakgas veranschaulichen diese Punkte weiter. Die Durchflussmenge des Gases wurde variiert, um den Einfluss der Austrittsgeschwindigkeit am Austrittspunkt der Fackelspitze auf die Verbrennungseffizienz zu bewerten. Die Tests wurden an einer Fackelspitze mit einem Nenndurchmesser von 12 Zoll und einem vollen Flammenrückhaltering durchgeführt.

Die folgenden Optionen wurden im Rahmen der Bewertungen an der Spitze angebracht:

- Verlängerte Windschutzscheibe mit großem Durchmesser, die den Auslass der Leuchtspitze und die Piloten umschließt.

- Gaseinspritzungs-Hilfsring am Austrittspunkt der Fackelspitze zur Erzeugung von Turbulenzen und erhöhtem Lufteintrag in die Verbrennungszone.

- Es standen mehrere Piloten (maximal drei) zur Verfügung, um die Auswirkungen der Zündflammen auf den Verbrennungsprozess zu ermitteln.

Die Tests umfassten die Analyse der Leistung der Fackelspitzenbaugruppe unter Verwendung verschiedener Ammoniakströme, ein bis drei Piloten, eines Gaseinspritzrings, der verlängerten Windschutzscheibe und Kombinationen der oben genannten Elemente. Die Ammoniakmenge in der Abgasfahne der Fackel wurde mit einer beheizten Sonde bestimmt, die in einer Position relativ zur gemessenen Temperatur entnommen wurde (um sicherzustellen, dass sich die Sonde im heißesten Teil der Abgasfahne befand). Siehe die typische Farbe der Ammoniak-Testflamme in Abbildung 3.

Die Schlussfolgerungen aus den Tests lauteten:

- Ammoniak verbrennt technisch vollständig (99 % oder mehr), wenn die Austrittsgeschwindigkeit an der Fackelspitze sehr niedrig gehalten wird. Die zulässige Geschwindigkeit ist eine Funktion des Nenndurchmessers der Fackelspitze (siehe Abbildung 2).

- Höhere Austrittsgeschwindigkeiten des Fackelgases führen dazu, dass zu viel Umgebungsluft in die Verbrennungszone gelangt, wodurch das Ammoniak-Luft-Gemisch bis unter die Brennbarkeitsgrenze verdünnt wird. Ammoniak hat eine untere Explosions-/Brennbarkeitsgrenze von 16 % in Luft. Im Vergleich dazu haben die meisten Kohlenwasserstoffe UEG-Werte von 1 bis 3 %. Das bedeutet, dass das Ammoniak-Luft-Gemisch leicht bis zu einem Punkt verdünnt werden kann, an dem das Ammoniak nicht mehr brennt.

- Ammoniak muss eine zuverlässige Zündquelle haben. Diese wird in der Regel durch eine sehr zuverlässige Zündflamme und genügend Zündflammen um den Umfang der Fackelspitze herum bereitgestellt. Wenn die Zündquelle während des Tests entfernt wurde, würde das Ammoniak keine stabile Flamme aufrechterhalten.

- Ein Windschutz ist sehr nützlich, um die Luftmenge zu begrenzen, die in den Ammoniak-Fackelgasstrom eingeatmet wird, um die Zündung der Gase in einem Bereich zu erleichtern, der vor Seitenwinden geschützt ist.

- Durch die Verbrennung des Ammoniakdampfes wird jeglicher Ammoniakgeruch beseitigt. Bei diesem Prozess entstehen auch NOx. Jedes Mol Ammoniak erzeugt ein Mol NOx. Die Verbrennungstemperatur in einer Ammoniakflamme ist viel niedriger als in einer Kohlenwasserstoffflamme. Bei den erzeugten NOx handelt es sich in der Regel um farbloses Stickoxid (NO) und Stickstoffdioxid (NO2).

Auf der Grundlage dieser Erkenntnisse kann Ammoniak in einer Fackelanlage mit sehr hohem Wirkungsgrad verbrannt werden, wenn die Fackelanlage richtig ausgelegt ist.

Konstruktionsüberlegungen für die Verbrennung von Ammoniak

Umfangreiche Tests und Validierungen, die in der Testanlage von Zeecodurchgeführt wurden, führten zu innovativen Fortschritten bei den Konstruktionsüberlegungen für die Verbrennung von Ammoniak-Prozessgas.

Deponie-Abgasverteilung

Der Teil der Fackel, der als "Fackelspitze" bezeichnet wird, sind üblicherweise die oberen 10 Fuß des Fackelsystems. Wenn das Ammoniakabgas in den Fackelspitzenkörper eintritt, spielen der Zugang zu Luft und eine gleichmäßige Durchmischung zur Förderung der Verbrennung eine entscheidende Rolle für die vollständige Verbrennung der Verbindung. Um eine gleichmäßige Verteilung des Abgases im gesamten Fackelspitzenkörper zu erreichen, müssen Ammoniak-Fackelspitzen Strömungsverteilungsvorrichtungen enthalten, um das Abgas richtig zu verteilen, den Abgasstrom Zündquellen auszusetzen und den Zugang zur Verbrennungsluft zu verbessern.

Hochstabile Konstruktion und Flammenstabilisierung

Bei den typischen Fackelspitzen von Versorgungsunternehmen beispielsweise schließen die Windschutzscheiben bündig mit dem Ausgang der Fackelspitze ab, und die Piloten sind am äußeren Rand der Windschutzscheibe angeordnet. Ein Flammenstabilisierungssystem sorgt für eine gleichmäßige Flammenstabilität bei der Erstzündung, da Gas mit hohem Heizwert die Verbrennung nach der Erstzündung problemlos fortführen kann. Im Gegensatz dazu sollte bei der Verbrennung von Ammoniak die Konstruktion der Windschutzscheibe so geändert werden, dass die Auswirkungen des Windes minimiert werden und die Wechselwirkung zwischen dem Zündpunkt, der Luft und dem Brennstoff in diesem Bereich konzentriert wird.

Die Zündflammen werden an strategischen Stellen platziert, um die Stabilität zu erhöhen und für die Zündung so nah wie möglich am Rand der Fackelspitze zu sein. Zeeco entwickelt und verwendet ein spezielles Flammenstabilisierungssystem für Gase mit niedrigem Heizwert wie Ammoniak. Mit diesem System werden die Fackelspitze, die Zündflammen und die Flammenstabilisierungsklappen synchronisiert, um die höchstmögliche Flammenstabilität zu erreichen. Alle Komponenten wirken zusammen, um eine hochstabile Verbrennungszone zu schaffen, so dass das Ammoniak frei brennt und das Fackelsystem einen hohen DE-Wert erreicht.

Strategien für die Ausstiegsgeschwindigkeit

Das physikalische Verhalten des Gases kann beim Abfackeln von Ammoniak verändert werden. Wie bereits erwähnt, ist die Auswirkung der Austrittsgeschwindigkeit auf die Verbrennung von Ammoniakabgas dramatisch, und es können konstruktive Einschränkungen vorgenommen werden, um eine stabile Verbrennung zu fördern. Zeeco entscheidet sich in der Regel für eine Vergrößerung des Fackelspitzendurchmessers in Verbindung mit dem Einsatz von Diffusionsapparaten für Ammoniakanwendungen. Auf diese Weise kann das Ammoniak auf eine akzeptable Austrittsgeschwindigkeit verlangsamt und in der gesamten Fackelspitze verteilt werden, was eine gute Durchmischung und eine stabile Verbrennung in einem gleichmäßigen Bereich fördert.

Solche Systeme müssen in der Lage sein, ihre Behälter zu entlüften, wenn es in der Anlage zu einem Brand kommt. Daher müssen die Fackelsysteme für diese Flüssigkeiten dimensioniert und ausgelegt werden können. Ob diese Gase in eine neue Niederdruckfackel oder in ein bestehendes System abgeleitet werden müssen, wird von Fall zu Fall entschieden.

Die soziale Akzeptanz von Ammoniak ist das wichtigste Anliegen der Betreiber, die das Produkt verwenden. Der niedrige Schwellenwert für die Geruchskonzentration wird die Betreiber und möglicherweise auch die umliegenden Gemeinden schnell auf ein Leck oder ein schlecht funktionierendes Fackelsystem aufmerksam machen. Wenn diese Bedenken bereits in der FEED-Phase berücksichtigt werden, wird die Anlage bereits in den ersten entscheidenden Schritten auf den richtigen Weg gebracht.

Diskussion

Neben dem Verbrennungskonzept für Ammoniakanlagen sollten auch die Nebenanlagen bewertet und beurteilt werden. So werden beispielsweise Flüssigkeitsabdichtungstrommeln (Liquid Seal Drums, LSD) üblicherweise als Schutzmaßnahme eingesetzt, um das Fackelsystem von den vorgelagerten Sammlern und Anlagen zu trennen. Da Ammoniak in Wasser löslich ist, absorbiert das Wasser einen Teil des Ammoniaks, wenn ein ammoniakhaltiger Entlastungsstrom durch das LSD fließt, und bildet eine korrosive Ammoniaklösung. Häufig ist der LSD so ausgelegt, dass das gesamte Wasser während eines Abfackelvorgangs mit dem Abgas entfernt und der LSD nach Abschluss des Abfackelvorgangs wieder befüllt wird. In diesem Fall ist eine Korrosion durch eine Ammoniakwasserlösung unwahrscheinlich.

Wenn jedoch Durchflussmengen zu erwarten sind, bei denen das Wasser nicht entnommen und ausgetauscht werden kann, sind möglicherweise weitere Überlegungen erforderlich. Die Verwendung spezieller Materialien für den LSD, die Beschichtung der Innenseite des LSD und/oder die Aufrechterhaltung der Wasserqualität durch ständiges Abschöpfen und routinemäßiges zyklisches Ablassen/Nachfüllen des Wassers sind allesamt mögliche Methoden zur Verringerung der Auswirkungen von Ammoniakströmen durch einen LSD.

Da Ammoniakfackeln für niedrige Austrittsgeschwindigkeiten und eine geringe Wärmeabgabe ausgelegt sind, sollte der von der Fackel selbst verursachte Lärm minimal sein. Allerdings handelt es sich bei den Ammoniakströmen in der Regel um Hochdruckströme aus den vorgelagerten Geräten der Anlage. Ein Teil dieses Druckabfalls wird sich in Lärm niederschlagen, der sich durch die Abwasserleitungen der Anlage ausbreitet. Da die Fackelspitze der einzige Austrittspunkt für diesen Abfallstrom ist und aufgrund der notwendigen Konstruktionsmerkmale für die Fackelspitze, kann die Spitze als Verstärker für den in den vorgelagerten Rohrleitungen erzeugten Lärm wirken. Betreiber, die unerwartete Geräuschpegel am Austrittspunkt einer Ammoniakfackel feststellen, sollten den hohen Druckabfall in den vorgelagerten Rohrleitungen oder an der Entlastungsquelle in Betracht ziehen.

Schlussfolgerung

Bei der Planung von Fackelsystemen und Zusatzausrüstungen für Ammoniakabfallprozesse sind viele Aspekte zu berücksichtigen. Angesichts der sich abzeichnenden strengeren Emissionsvorschriften wird der Fortschritt in Richtung einer soliden, inhärenten Konstruktion von Fackelsystemen zur Entlastung von Abfällen immer wichtiger werden. Durch weitere Tests und Innovationen werden Anbieter von Fackelsystemen wie Zeeco die Möglichkeit haben, neue Lösungen zu entwickeln, um saubere, effiziente und effektive Abfackellösungen für Ammoniak- und Harnstoffanlagen anzubieten.