Eine kosteneffiziente Lösung zur Einhaltung von Emissionsgrenzwerten

KATEGORIEN:

Hohe Kapitalkosten sind eine große Herausforderung für Tanklagerbetreiber, die sicherstellen wollen, dass ihre älteren Gasrückgewinnungsanlagen den Emissionsvorschriften entsprechen. Die Umrüstung einer Gasrückführungsanlage ist eine kosteneffiziente Lösung, um sicherzustellen, dass die Anlage den neuesten Vorschriften entspricht.

Überall auf der Welt sind Gasrückführungssysteme in Raffinerien, Verteilerterminals und Tanklagern zu finden, wo Produkte wie Benzin, Aromaten wie Benzol und Xylol und zunehmend auch Rohöl umgeschlagen werden.

Beim Umschlag von Kohlenwasserstoffen zwischen Schiffen, Schienen- und Straßentankwagen und Lagertanks wird normalerweise ein Teil des Produkts als Dampf freigesetzt. Auch wenn dieser Anteil gering sein mag, kann die kumulative Freisetzung aufgrund der großen Produktmengen - in der Regel 10.000m3 /h bis 1000m3 /h - und der höheren Dampfströme, die für die Schiffsverladung typisch sind, erheblich sein. Wenn keine Dampfkontrolltechnologie eingesetzt wird, wird der Dampf in die Atmosphäre freigesetzt, was schädliche Auswirkungen auf die Umwelt, die Gesundheit und die benachbarte Infrastruktur hat.

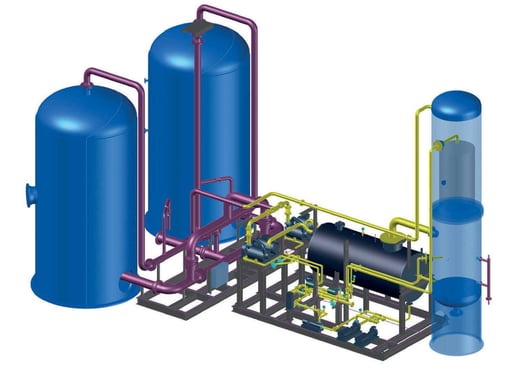

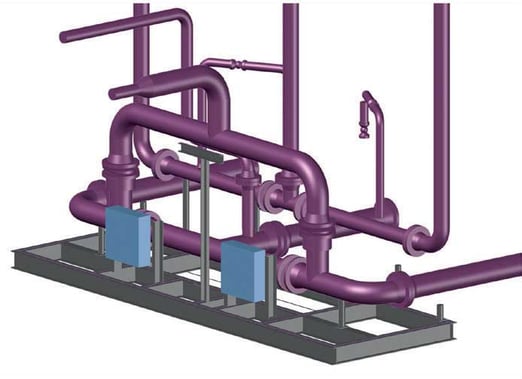

Die Aktivkohledampfrückgewinnung (Abbildung 1) ist nach wie vor die bevorzugte Technologie für die meisten Anwendungen und wird oft als die beste verfügbare Technologie (BVT) bezeichnet. Diese Systeme bieten den Betreibern ein Höchstmaß an Flexibilität, da sie eine breite Palette von Produkten verarbeiten können und ein breites Abscheideverhältnis von 0 % bis 100 % des Auslegungsdurchflusses und der Einlasskonzentrationen aufweisen.

Abbildung 1. Eine typische Nass-VRU mit zwei Kohlenstoffbetten, zwei Flüssigkeitsring-Vakuumpumpen, einem Glykolabscheider und einer Absorbersäule.

Der Gesetzgeber fordert von Betreibern und Systementwicklern weltweit immer mehr Möglichkeiten zur Emissionskontrolle. In Teilen Europas liegen die derzeitigen Anforderungen bei 50 mg (HC) / Nm3 für die durchschnittlichen Emissionen einer Stunde. Natürlich müssen die Systemanbieter ihre Konstruktionen anpassen und entwickeln, um diese neuen Vorschriften und Anforderungen zu erfüllen. Die Umweltgesetzgebung wird immer die treibende Kraft für die Entwicklung von Dampfrückgewinnungstechnologien und für die Investitionen der Betreiber bleiben, da bei einem Verstoß gegen die Emissionsvorschriften hohe finanzielle Strafen drohen. Aber welche Möglichkeiten haben die Betreiber in Situationen, in denen eine große Kapitalinvestition nicht erschwinglich ist, wenn sie mit neuen Vorschriften oder einem erhöhten Terminaldurchsatz konfrontiert sind?

Es ist unbedingt erforderlich, dass Gasrückgewinnungsanlagen für den Dampfstrom, die Dampfkonzentration und die gewünschten Emissionsziele richtig dimensioniert sind. Ältere Anlagen sind möglicherweise nicht mehr in der Lage, mit einem höheren Durchsatz oder neuen Vorschriften Schritt zu halten. Eine neue Gasrückgewinnungsanlage, die speziell für einen geringeren Emissionsausstoß und eine höhere Kapazität ausgelegt ist, ist eine Lösung, die jedoch hohe Kapitalkosten und lange Vorlaufzeiten mit sich bringt. Alternativ ist es oft möglich, bestehende Gasrückgewinnungsanlagen vor Ort zu überarbeiten, zu erneuern und aufzurüsten, wodurch die Kapitalkosten, die Vorlaufzeiten und die Ausfallzeiten der Anlage minimiert werden.

Gasrückgewinnungsanlagen können auf verschiedene Weise überholt und aufgerüstet werden, je nach den Anforderungen des Endverbrauchers. Grundsätzlich ist eine größere Masse an Aktivkohle und ein höherer Vakuumdurchsatz erforderlich. Das Hinzufügen von zusätzlicher Aktivkohle ist jedoch nicht immer machbar. In der Regel haben die Aktivkohlebehälter kein freies Volumen zur Verfügung. In Szenarien, in denen es nicht möglich ist, die Aktivkohlebehälter durch größere Einheiten zu ersetzen, kann die Zeit, in der sich jeder Behälter in der Adsorptionsphase befindet, innerhalb der Auslegungsgrenzen angepasst werden, um sicherzustellen, dass die Emissionsgrenzwerte gegen Ende eines jeden Zyklus nicht überschritten werden.

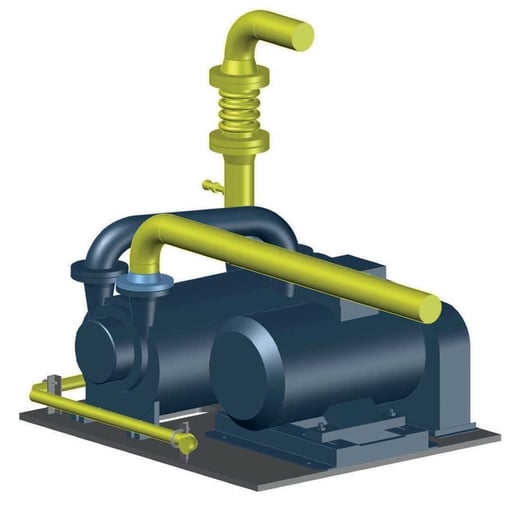

In vielen Fällen ist es von Vorteil, "nasse" Flüssigkeitsring-Vakuumpumpen (LRVP) und Sperrflüssigkeitssysteme durch eine "trockene" Nachrüstung zu ersetzen. Dabei wird die LRVP (wie in Abbildung 3 dargestellt) durch eine trockene Schrauben- oder Drehschieberpumpe ersetzt, die speziell auf die physikalischen Bedingungen im Prozess und vor Ort abgestimmt ist. Einst galten 'nasse' Systeme als robuste Form der Vakuumversorgung - sie erfordern in der Regel eine aufwändigere Wartung, da die Dichtungsflüssigkeit in einer konstanten Zusammensetzung gehalten werden muss, damit sie korrekt funktioniert. Aufgrund von Fortschritten in der Konstruktion und Leistungsfähigkeit werden Vakuumpumpen für trockene Systeme immer vielseitiger und sind in der Lage, auch unter extremen Bedingungen und bei schwankenden Temperaturen zuverlässig zu arbeiten, da sie über eine Benzineinspritzung oder eine Begleitheizung für das Temperaturmanagement verfügen. Ein idealer Zeitpunkt für die Integration dieser zusätzlichen Systeme ist die Erneuerung einer VRU. Ein weiteres Motiv für Betreiber, LRVPs zu entfernen und durch Schraubenspindelpumpen zu ersetzen, ist der zunehmende Einsatz von mit Ethanol gemischten Kraftstoffen. Die LRVP-Dichtungsflüssigkeit wird während des Betriebs mit Ethanol verunreinigt - und verdünnt sich schnell bis zu einem Grad, der die effektive Kapazität der Pumpen verringert. Bei einer trockenen Schraubenspindelpumpe treten diese Probleme nicht auf.

Abbildung 3. LRVP.

Wenn die Kapazität der VRU erhöht wurde, muss in der Regel auch die Kapazität der Vakuumpumpe erhöht werden, da die adsorbierten Kohlenwasserstoffe nun in einem kürzeren Zeitraum regeneriert werden müssen. Bei einer emissionsarmen Gasrückgewinnungsanlage muss die Vakuumpumpe in der Lage sein, ein relativ niedriges Vakuum von 50 bis 35 mbara zu erreichen und gleichzeitig das Kohlenstoffbett in einem viel kürzeren Zeitraum zu regenerieren. Dies kann erreicht werden, indem das vorhandene Vakuumpumpensystem durch ein System mit größerer Kapazität ersetzt wird. Der Nachteil der verkürzten Adsorptionszeit besteht darin, dass sich die Lebensdauer der Aktivkohle durch mehr Regenerationszyklen in einer bestimmten Zeit verringert.

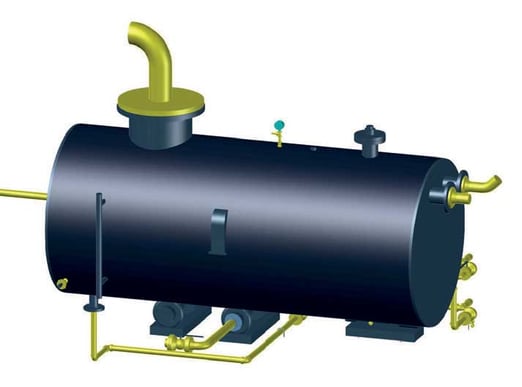

Erhöhungen der Vakuumkapazität führen zu Änderungen an der nachfolgenden Ausrüstung innerhalb der Gasrückgewinnungsanlage, die der Vakuumpumpe nachgeschaltet ist. In Gasrückgewinnungsanlagen mit einer Flüssigkeitsring-Vakuumpumpe müsste beispielsweise auch der Glykolabscheider (Abbildung 4) mit einem größeren Behälter aufgerüstet werden, um die größere Durchflusskapazität aufzunehmen, die von einer Flüssigkeitsring-Vakuumpumpe mit höherer Kapazität benötigt wird, die für den erhöhten Dampfstrom angepasst wurde.

Abbildung 4. Ein Glykolabscheider.

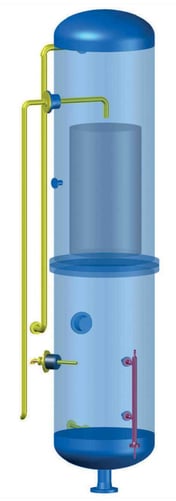

Der Absorberturm muss möglicherweise auch ausgetauscht werden, um höhere Vakuumpumpenleistungen oder Änderungen der Eigenschaften des Absorptionsmittels (Temperatur und Dampfdruck) zu ermöglichen. Die Absorptionseffizienz steht in direktem Zusammenhang mit den physikalischen Eigenschaften des Absorptionsmittels (Temperatur und Dampfdruck), dem Absorptionsmittel- und Gasfluss (Dampf) sowie dem Absorberdurchmesser und der Absorberhöhe, die alle überprüft und möglicherweise erhöht werden müssen, wenn eine größere Vakuumpumpe installiert wird.

Ein kompletter Austausch des Absorberturms ist kostspielig; eine Alternative wäre der Einbau eines Druckregelventils in die Rückführleitung von der Absorberkolonne zu den Kohlenstoffbetten. Dieses kann so bemessen sein, dass es einen Betriebsdruck im Absorberturm aufrechterhält, um die Leistung des Prozesses zu verbessern. Es sollten auch sekundäre Faktoren berücksichtigt werden, wie z. B. erhöhte Temperaturen im Vakuumpumpenauslass, die in der Folge eine zusätzliche Kühlung erfordern können, vielleicht in Form einer Benzineinspritzung oder, im Falle eines Nasssystems, eine Vergrößerung des installierten Wärmetauschers.

Neben einer höheren Kapazität und geringeren Kohlenwasserstoffemissionen können Modernisierungen von Dampfrückgewinnungsanlagen auch mehr Kontrolle, Funktionen, Vielseitigkeit und Sicherheit für den Endnutzer bieten. Dies kann durch zusätzliche Vakuumpumpen für Redundanz, neue CIM/CEM-Upgrades und Analysatoren für eine präzise Emissionsüberwachung, verbesserte Ventile und Aktuatoren sowie Temperatur-, Druck- und Füllstandstransmitter erreicht werden. Neue Anlagen können nahtlos in ein aktualisiertes PLC/HMI-System integriert werden, das mit einer maßgeschneiderten Kontrolltheorie gekoppelt ist, um die Wahrscheinlichkeit eines Vorfalls mit hohen Emissionen zu verringern. Ein zusätzlicher Vorteil des Austauschs bestehender Anlagen besteht darin, dass das Problem der Altanlagen, die vom OEM nicht mehr unterstützt werden, beseitigt wird, insbesondere im Hinblick auf SPS-/HMI-Systeme.

Abbildung 6. Änderungen am Rohrschlitten.

Die Wartung der umgerüsteten VRU ist ebenso wichtig wie die Auswahl des richtigen Anbieters und die im Zuge der Umrüstung durchgeführte Technik. Aktivkohle in emissionsarmen VRUs ist größeren mechanischen Kräften und in einigen Fällen auch unerwünschten Chemikalien ausgesetzt, die die Adsorption verhindern. Daher ist es unbedingt erforderlich, die empfohlenen Wartungsintervalle einzuhalten und die Aktivkohle regelmäßig zu testen, um so das Risiko fortgesetzter Schäden zu verringern, die sonst zu einem plötzlichen Ausfall führen würden.

Die Umrüstung einer Gasrückführungsanlage ist ein solider Kompromiss für Betreiber, die ihre Terminalkapazität erhöhen und gleichzeitig die Emissionsgrenzwerte einhalten wollen, oder für Betreiber, die die neuen HC-Emissionsvorschriften einhalten wollen, ohne in eine neue Gasrückführungsanlage investieren zu müssen. Trotz des erforderlichen umfangreichen Austauschs der Ausrüstung ist die Umrüstung einer Gasrückführungsanlage in vielen Fällen immer noch eine kostengünstigere Lösung als die Installation einer brandneuen Anlage.

Eine erfolgreiche Umrüstung von VRUs erfordert umfangreiche Erfahrungen, wie die von Zeeco, mit einer Vielzahl von VRU-Systemen aufgrund der komplexen Wechselwirkungen der Geräte im gesamten System. Zeeco kann auch Service für Geräte anbieten, die ursprünglich nicht von ihnen geliefert wurden.

Für weitere Informationen

Dieser Artikel wurde von Tom Olver, technischer Vertriebs-, Projektierungs- und Inbetriebnahmetechniker bei Zeeco Europe, verfasst.

Artikel herunterladen