Aufrüstung eines Terminal-Dampfrückgewinnungssystems

KATEGORIEN:

Von Gayla Broostin, September 2022

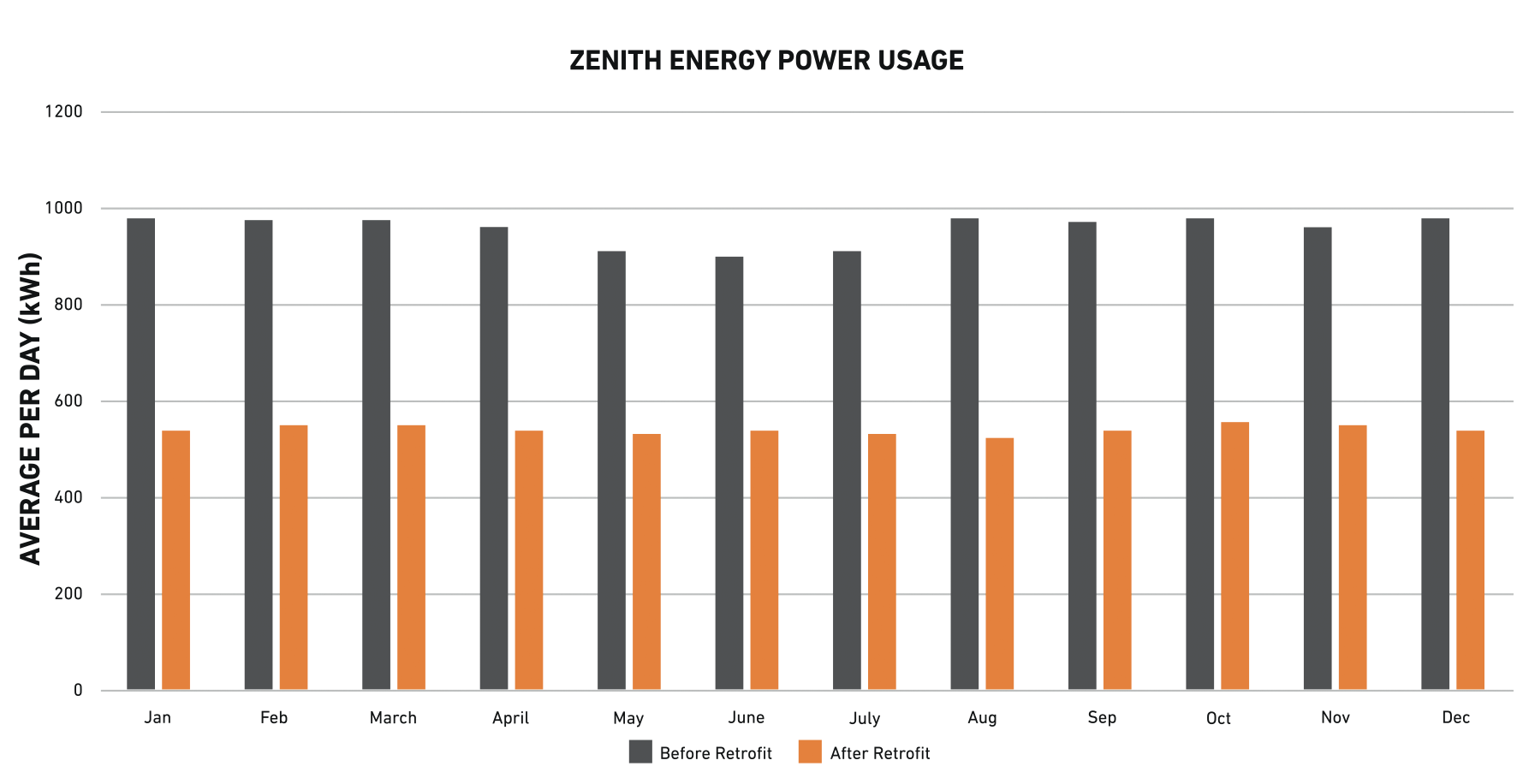

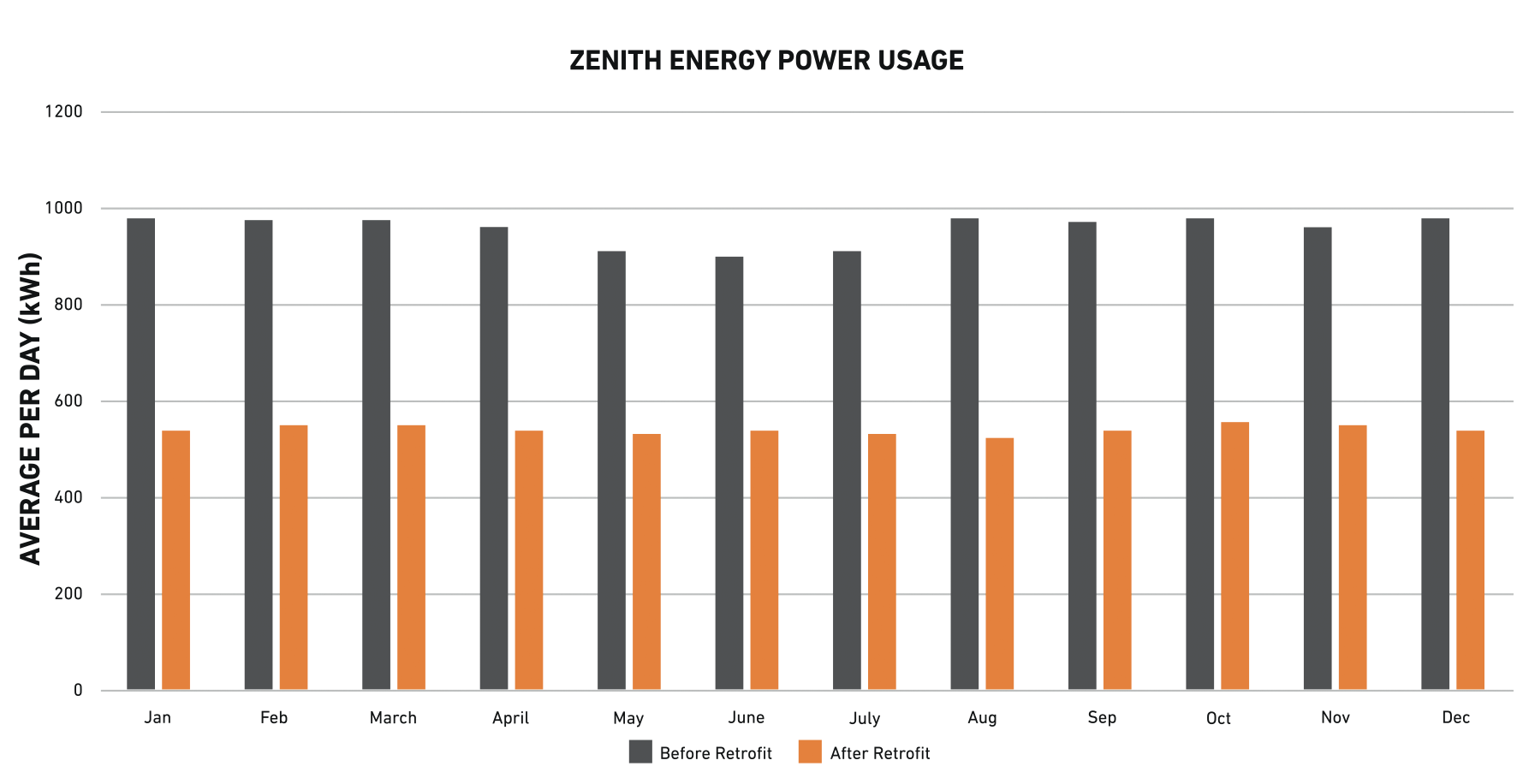

Stromverbrauch von Zenith Energy vor und nach der Umrüstung Zeeco

Hintergrund

Dampfrückgewinnungssysteme in Tanklagern werden seit mehr als 40 Jahren eingesetzt und wurden entwickelt, um Umweltauflagen zu erfüllen, vor allem im Hinblick auf die Kontrolle der Emissionen flüchtiger organischer Verbindungen (VOC), die beim Umschlag von Erdölprodukten entstehen. Die Behandlung von Dämpfen kann auch aufgrund von Geruchsbelästigung oder toxischer Belastung erforderlich sein.

Im Laufe der Jahre gab es viele verschiedene Entwicklungen und Verbesserungen bei den Dampfreinigungsanlagen, nicht nur in Bezug auf die Konstruktion, die Verfahren und die Effizienz der Anlagen, sondern auch in Bezug auf die Fähigkeit, niedrigere Emissionen zu erreichen. Dieser Artikel beschreibt, wie Zeeco ein Tanklager bei der strategischen Aufrüstung seiner bestehenden Dampfrückgewinnungsanlage (VRU) unterstützt hat. Diese Upgrades verbesserten die Systemzuverlässigkeit und reduzierten gleichzeitig die Betriebskosten und den CO2-Fußabdruck.

Situation

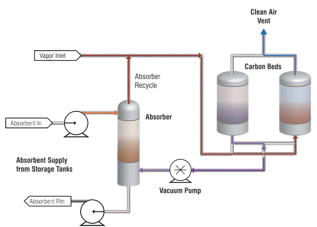

Aktivkohle-VRU-Systeme werden häufig in Tanklagern eingesetzt. Eine Aktivkohleanlage ist im Wesentlichen ein großes Filtersystem. Die Tankdämpfe werden in ein Aktivkohlebett geleitet, das die Kohlenwasserstoffe durch einen als Adsorption bezeichneten Prozess aus den Dämpfen entfernt. Sobald das Bett mit Kohlenwasserstoffen gesättigt ist, wird es isoliert und weitere Dämpfe werden in ein zweites, sauberes Kohlebett geleitet.

Das erste Kohlebett wird durch einen Prozess gereinigt, der Regeneration genannt wird, indem ein Vakuum im Bett erzeugt wird, wodurch die adsorbierten Kohlenwasserstoffe von der Aktivkohle gelöst und aus dem Bett entfernt werden. Eine oder mehrere Vakuumpumpen sind erforderlich, um das Bett zu regenerieren und den nun kohlenwasserstoffreichen Dampfstrom in eine Absorberkolonne zu leiten. In der Absorberkolonne kommt eine Kohlenwasserstoffflüssigkeit (in der Regel Benzin) mit dem kohlenwasserstoffreichen Dampfstrom in Berührung, wodurch ein Großteil der Kohlenwasserstoffe in der Dampfphase zu einer Flüssigkeit kondensiert. Die Absorptionsflüssigkeit, die nun die zurückgewonnenen Kohlenwasserstoffe enthält, wird in den Absorptionsmittel-Lagertank zurückgeführt. Im Durchschnitt kann eine typische VRU mit Kohlebett etwa 1 bis 2 Liter Benzin pro 1.000 Liter geladenem Benzin zurückgewinnen.

Abbildung 1 - Schema der Aktivkohle-VRU

Herausforderung

Da viele Verladeanlagen in die Jahre gekommen sind, haben sich Möglichkeiten ergeben, ältere Dampfkontrollanlagen auf den neuesten Stand zu bringen. Auch die Benzinvertriebsmärkte sind erheblich gewachsen, was viele Terminalbetreiber dazu veranlasst hat, nach Lösungen für die Erweiterung ihrer Anlagen zu suchen. Es wird auch verstärkt darüber nachgedacht, wie Verbesserungen nicht nur den Betrieb und die Kapazität verbessern, sondern auch die Emissionen und den CO2-Ausstoß verringern können.

Im Jahr 2020 wandte sich ein Tanklager von Zenith Energy im Nordosten der USA an Zeeco wegen Problemen mit seiner bestehenden Aktivkohle-VRU. Das Terminal verfügt über eine Lagerkapazität von fast 400.000 Fässern für Biodiesel, Butan, Destillate, Ethanol und Benzin. Zenith Energy suchte nach Lösungen, die es dem Unternehmen ermöglichen würden, die Gesamtladekapazität zu erhöhen und die Umwelt-/Energiebelastung sowie die Betriebskosten zu senken.

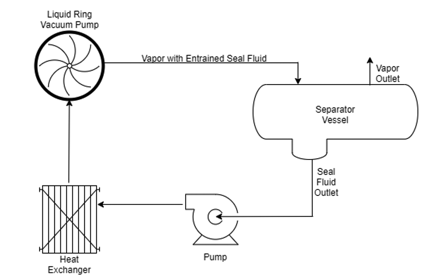

Das Hauptproblem dieser älteren VRU war die Flüssigkeitsring-Vakuumpumpe (Liquid Ring Vacuum Pump, LRVP) des Systems und ihre Zusatzausrüstung. Wie der Name schon sagt, sind LRVP darauf angewiesen, dass im Pumpengehäuse ein Ring aus Flüssigkeit aufrechterhalten wird. Diese oft als Dichtungsflüssigkeit bezeichnete Flüssigkeit ist eine Mischung aus Wasser und chemischen Zusätzen, die für den Frost- und Korrosionsschutz benötigt werden. Die Dichtungsflüssigkeit muss häufig gewartet werden, damit sie den richtigen Füllstand und die richtige Mischung aufweist.

Die Dämpfe, die die Vakuumpumpe verlassen, enthalten etwas Dichtungsflüssigkeit, die zu einer Abscheidereinheit geleitet werden muss. Die Dichtungsflüssigkeit aus dem Abscheider muss dann zurück zur Vakuumpumpe geleitet werden. In der Regel ist auch ein Wärmetauscher erforderlich, um die zurückgewonnene Sperrflüssigkeit zu kühlen, bevor sie in die Vakuumpumpe zurückgeführt werden kann. Siehe Abbildung 2 für die Komponenten eines Systems zur Handhabung von Sperrflüssigkeit.

Abbildung 2 - LRVP-Dichtungsflüssigkeitskreislauf

Zu den häufigen Wartungsproblemen im Zusammenhang mit LRVP-Systemen gehören:

- Regelmäßige Behandlung der Dichtungsflüssigkeit mit kostspieligen Additiven

- Überwachung und Austausch der verbrauchten Sperrflüssigkeit

- Verschlechterung der Dichtungsflüssigkeitsadditive, wenn die Dichtungsflüssigkeit Ethanoldämpfen ausgesetzt ist

- Entsorgung von gebrauchter Dichtungsflüssigkeit

- Reparatur/Ersatz von Wärmetauschereinbauten aufgrund von Korrosion

- Wiederaufbau der LRVP LRVP in regelmäßigen Abständen erforderlich

- Wartung der Sperrflüssigkeitspumpe

Eine weitere Herausforderung beim LRVP-Betrieb besteht darin, dass diese Pumpen stets mit der vollen Auslegungsdrehzahl arbeiten müssen und nicht heruntergedreht oder mit reduzierter Leistung betrieben werden können. Dies führt zu einem höheren Stromverbrauch als nötig und einer häufigeren Wartung der Vakuumpumpe.

Der LRVP der VRU an diesem Standort wies viele der oben genannten Wartungsanforderungen auf. Da das VRU-System außerdem die ältere LRVP-Technologie verwendete, die nicht heruntergeschaltet werden konnte, hatte es einen konstant hohen Stromverbrauch, auch in Zeiten geringerer Auslastung des Terminals.

Da dieses Terminal nur über eine VRU verfügte, musste das Terminal bei einer Wartung des Systems oder einer unerwarteten Abschaltung die meisten Umschlagsvorgänge einstellen. Dies führte zu erheblichen Einnahmeverlusten und Schwierigkeiten in der nachgelagerten Lieferkette.

Lösung

Die Terminalbetreiber baten die Experten von Zeeco , Lösungen vorzuschlagen, die es ihnen ermöglichen würden, das Volumen und die Geschwindigkeit ihrer Ladevorgänge zu erhöhen, ihre Betriebs- und Wartungskosten zu senken und die künftigen Emissionsanforderungen zu erfüllen. Die Lösung müsste außerdem kosteneffizient sein und ohne Unterbrechung des Terminalbetriebs umgesetzt werden.

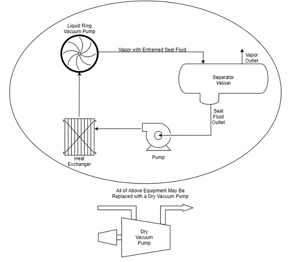

ZeecoDer Modernisierungsplan des Unternehmens enthielt eine Reihe von Empfehlungen, die den Terminalbetreibern helfen sollten, ihre Ziele zu erreichen. Die wichtigste Änderung wäre die Aufrüstung der bestehenden LRVP und ihrer Zusatzgeräte mit einer hochmodernen trockenen Schraubenvakuumpumpe. Die trockene Schraubenvakuumpumpe ist effizienter und macht Dichtungsflüssigkeit und die dazugehörigen Abscheidebehälter, Pumpen und Wärmetauscher überflüssig.

Abbildung 3 - Komponenten einer LRVP im Vergleich zu einer trockenen Vakuumpumpe

Außerdem kann die trockene Schraubenvakuumpumpe mit einem frequenzvariablen Antrieb heruntergefahren werden, wenn die volle Vakuumkapazität nicht benötigt wird. Diese Änderungen verbesserten nicht nur die Ineffizienzen der vorherigen Flüssigkeitsvakuumpumpe, sondern eliminierten auch die zusätzlichen Geräte und Dienstleistungen, die für den Betrieb der Pumpe erforderlich waren, was zu geringeren Wartungs- und Betriebskosten sowie Ausfallzeiten führte.

ZeecoDas Global Field Services Team des Unternehmens empfahl außerdem den Austausch mehrerer undichter Ventile, die Aufrüstung von Druck- und Temperaturschaltern zu Transmittern und eine neue speicherprogrammierbare Steuerung (SPS) mit einem Bildschirm für die Mensch-Maschine-Schnittstelle (HMI), um die Bedienung und Überwachung der VRU zu erleichtern. Der Austausch der Ventile steigerte die Rückgewinnungseffizienz, während die Installation der neuen Transmitter und der SPS eine präzisere Steuerung des Prozesses ermöglichte. Durch die Programmierung der neuen SPS wurde außerdem die Möglichkeit geschaffen, die VRU in Zeiten geringer Auslastung in einen "Energiesparmodus" zu versetzen, was den Stromverbrauch erheblich senkt und die Wartungsintervalle deutlich verlängert.

Durch den Einbau der neuen SPS und der HMI konnte das System auch historische Daten aufzeichnen, z. B. die Alarmhistorie, die Betriebsstunden der Pumpen, die Konzentrationen und Drücke der Auslassemissionen sowie Vakuum- und Temperaturtrends. Dies ermöglichte die Erstellung genauerer Wartungspläne für einzelne Komponenten des Systems auf der Grundlage von Betriebsstunden und -zyklen. Alarminformationen und Datentrends waren auch für die Identifizierung von Betriebsproblemen und die Fehlersuche wertvoll.

Im Winter 2020 begann Zeeco mit der Umrüstung und stellte den Terminalbetreibern einen ZEECO® Zephyr™ zur Verfügung, eine anhängermontierte Dampfverbrennungsanlage (VCU), die Teil der umfangreichen Mietflotte von Zeecoist. Die Zephyr wurde entwickelt, um eine rauchfreie Verbrennung für eine breite Palette von Durchflussraten mit einer VOC-Vernichtungseffizienz von 99 % oder mehr zu erreichen. Durch den Einsatz der Zephyr konnte Zeeco 100 % der VRU-Dämpfe in die VCU umleiten, wo sie sicher verbrannt wurden. Auf diese Weise konnte das Terminal die Sicherheit für Personal und Kunden aufrechterhalten, die Umweltvorschriften einhalten und den Betrieb mit der üblichen Kapazität aufrechterhalten, während die Arbeiten an der VRU durchgeführt wurden.

Abbildung 1 - Zephyr™-Verbrennungseinheit in Betrieb, während die Aufrüstung der VRU abgeschlossen wurde

Ergebnisse

Die Aufrüstung des Systems führte zu einer drastischen Verbesserung des Betriebs der VRU mit einem höheren Durchsatz und einer größeren Zuverlässigkeit. Der Energiesparmodus hat den Stromverbrauch der VRU um mehr als 40 % gesenkt (siehe Abbildung 3). Die Emissionswerte wurden ebenfalls erheblich gesenkt, so dass die Einheit bereits jetzt die strengeren Vorschriften erfüllt, die in Zukunft voraussichtlich eingeführt werden. Diese Verbesserungen stehen auch im Einklang mit den aktuellen Umwelt-, Sozial- und Governance-Kriterien (ESG). Auch aus finanzieller Sicht war die Modernisierung ein Erfolg. Die Kapitalrendite (ROI) für die vollständige Umrüstung betrug weniger als zwei Jahre.

Zenith ergriff die Initiative zur Verbesserung seines VRU-Systems und profitierte davon in mehreren Bereichen, ohne dass es zu Ausfallzeiten in der Anlage kam.

Abbildung 3: Stromverbrauch von Zenith Energy vor und nach der Umrüstung